เมื่อบริษัทขนาดกลางและย่อมเริ่มทำกิจกรรมอะไรบางอย่าง ก็มักจะมีปัญหาที่เป็นของบริษัทขนาดกลางและย่อมเกิดขึ้นเสมอ โดยทั่วไป ในบริษัทขนาดกลางและย่อมนั้น จะมีพนักงานประมาณ 10 ~ 50 คนเท่านั้น ก็จะมีโครงสร้าง “เป็นทางการ” เช่น ประธานบริษัท, ผู้จัดการโรงงาน, พนักงานหรือว่าทีมงาน Staff ก็มีอยู่ แต่โครงสร้างที่ว่านี้ ยังไม่สามารถพึงพอใจได้ เพราะว่าระดับทักษะของพนักงานนั้น ยังไม่สูงเพียงพอ ในอีกด้านหนึ่งที่หน้างานการบริหารเครื่องจักรที่มี 5ส เป็นพื้นฐาน ก็ยังไม่ดีพอเช่นเดียวกัน

แต่ในขณะที่โครงสร้างอุตสาหกรรมนั้น 99.5% ของผู้ผลิตนั้น เป็นบริษัทขนาดกลางและย่อมอาจจะเรียกว่า บริษัทขนาดกลางและย่อมเหล่านี้ เป็นสิ่งที่สนับสนุนค้ำจุนบริษัทขนาดใหญ่มาตลาด บริษัทเหล่านี้ ต้องประสบกับวิกฤติทางธุรกิจ เพราะการเรียกร้องให้ลดต้นทุนหรือลดราคา การลดจำนวนรวมศูนย์คู่ค้า การลดลงของปริมาณการผลิต การใช้ชิ้นส่วนที่ถูกจากต่างประเทศต่างๆ

เพื่อเป็นมาตรการแก้ไขสภาพแวดล้อมที่เข้มงวดเช่นนี้ ถึงแม้ว่าจะคัดเลือกกิจกรรม เช่น กิจกรรมไคเซ็นการบริหาร หรือ 5ส, QC, TPM ก็ตาม ในสภาพที่เป็นจริงก็มีปัญหาที่เรียกว่า “นำเอากิจกรรมเข้ามาใช้ยาก” “ใช้ประโยชน์ได้ยาก” “ไม่อยู่ยืนยาว” “กิจกรรมนั้นต้องเสียค่าใช้จ่าย” กิจกรรมต่างๆ ที่เป็นที่รู้จักดังกล่าวนี้ โดยทั่วไปแล้วจะมีการดำเนินการใช้ประโยชน์ในบริษัทขนาดใหญ่ ซึ่งเป็นอุตสาหกรรมแบบผลิตประกอบด้วยเครื่องจักร จึงไม่เหมาะกับบริษัททุกประเภทเสมอไป

ดังนั้น จึงได้นำเสนอ TPM for SME ที่เป็นโปรแกรมการไคเซ็นคุณลักษณะของบริษัทขนาดกลางและย่อม

2-2 TPM คืออะไร

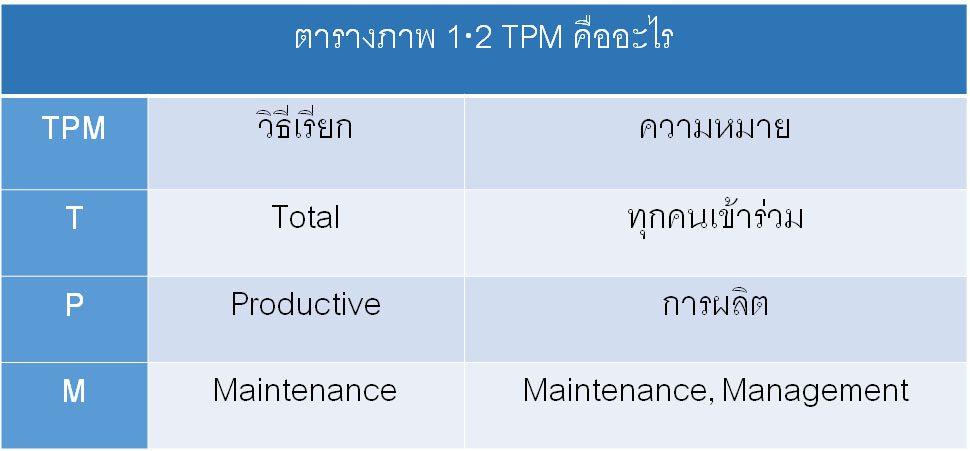

TPM คือ “กิจกรรม TPM ขนาดกลางและย่อม” ที่แปลเป็นภาษาอังกฤษว่า Compact Total Productive Maintenance โดยใช้ตัวย่อว่า “TPM” (ตารางภาพ 1-2)

TPM คือ สิ่งที่ได้พัฒนาขึ้นมาเพื่อเป็นเครื่องมือเสริม สร้างคุณลักษณะของบริษัทขนาดกลางและย่อมให้แข็งแกร่งขึ้น เพิ่มทักษะและคุณภาพของพนักงาน หรือการสร้างความแตกต่างกับบริษัทอื่นหรือการแก้ไขปัญหาที่หน้างานการผลิต

พื้นฐานและฐานของหน้างานการผลิต หมายถึง สภาพ แวดล้อมที่การที่ 5ส* หน้างานหรือระยะเวลาส่งมอบและคุณภาพนั้น ได้รับการบริหารจัดการอย่างแน่นอน พนักงานสามารถทำงานได้โดยมีความหวัง เรื่องนี้ไม่จำกัดชนิดของอุตสาหกรรม จะต้องยกระดับเรื่องราวที่ควรบริหารหน้างาน โดยผ่านเครื่องจักรและงานที่ทำ

*5ส คือ พื้นฐานของการบริหารที่ทำงาน

(ตัวย่อของ สะสาง-สะดวก-สะอาด-สุขลักษณะ-สร้างนิสัย)

บริษัทขนาดกลางและย่อมที่ได้รับออเดอร์งานจากบริษัทขนาดใหญ่นั้นมีหลากหลายชนิดงาน เช่น “Machining” “งานประกอบ” “งานตรวจสอบ” ต่างๆ ดังนั้น จึงยากที่จะสามารถตอบสนองทุกๆ ชนิดงาน ซึ่งต่างกันจากรูปแบบการดำเนินธุรกิจของบริษัท ลักษณะพิเศษของผลิตภัณฑ์ ลักษณะพิเศษของระยะเวลาส่งมอบ ดังนั้น จึงได้มีการจัดทำโปรแกรม โดยมีเป้าหมายที่บริษัทที่สามารถตอบสนองเงื่อนไขข้างล่างนี้ได้

- เริ่มจากเป้าหมายที่ธุรกิจผลิตที่ทำการ Machining ผลิตภัณฑ์โดยใช้เครื่องจักร

- ขนาดบริษัทมีพนักงาน ประมาณ 10 ~100 คน

- รับงานเน้นที่การรับจ้าง Machining ผลิตภัณฑ์

- กิจกรรมกลุ่มย่อยหรือกิจกรรมทั่วทั้งบริษัท ยังขาดประสบการณ์ (ถึงแม้ว่ารับการชี้แนะจากคู่ค้า และดำเนินกิจกรรมด้วยตัวเอง)

- เน้นที่ฝ่ายผลิต

ที่บริษัทขนาดกลางและย่อมนั้น ถึงแม้ว่าจะมีเครื่องจักร แต่สภาพที่แท้จริงไม่ได้รับการสอนวิธีการควบคุมเครื่องหรือวิธีการบำรุงรักษาที่ดีเพียงพอ ดังนั้น จิตสำนึก “การสร้างคุณภาพให้เกิดขึ้นที่เครื่องจักร การรักษาระยะเวลาส่งมอบด้วยสภาพการเดินเครื่องของเครื่องจักร” ยังต่ำอยู่

การไคเซ็นคุณลักษณะนั้น เพียงแต่มีเทคนิคหรือวิธีการเท่านั้น ไม่สามารถดำเนินการให้เป็นจริงได้จึงต้องเป็นการดำเนินโดยรวมมุมมองที่เป็นพื้นฐาน เมื่อจะดำเนินการเรื่องนี้ จึงมีความหมายที่สำคัญ ดังนั้น มุมมองที่ขาดไม่ได้ในการไคเซ็นคุณลักษณะนั้นมี 7 อย่างด้วยกันใน TPM for SME

1. มุมมองของการปฏิรูปจิตสำนึก

2. มุมมองของการใช้ประโยชน์ทรัพยากร

3. มุมมองของการที่ทุกคนเข้าร่วม

4. มุมมองของการสร้างพลังส่วนเกิน

5. มุมมองของการลดงาน

6. มุมมองของการสร้างระบบ

7. มุมมองของการสร้างข้อมูล

TPM for SME นั้นจะเน้นมุมมองดังกล่าวแล้วสร้างโปรแกรมที่ทำให้สามารถบรรลุ “การสร้างมาตรฐานของงาน” และ “การเสริมสร้างบุคลากร” ที่จำเป็นในการสร้างโมโนซึกุริขึ้นใหม่ในระหว่างการดำเนินกิจกรรม

2-5 ความจำเป็นของ TPM for SME

ความจำเป็นของการนำเอา TPM for SME เข้ามาใช้มีดังต่อไปนี้

- สภาพแวดล้อมทางเศรษฐกิจที่รายล้อมบริษัทธุรกิจนั้น มีความเข้มงวดขึ้นทุกที จึงจำเป็นต้องมีการไคเซ็นต้นทุนอย่างจริงจังเพื่อการอยู่รอด เครื่องจักรที่อุตส่าห์ลงทุนไปมากก็ต้องหยุดเพราะเครื่องเสีย หรือว่าเกิดความสูญเสียในการสร้างของเสียขึ้น ล้วนเป็นสิ่งที่ยอมรับไม่ได้

- การเรียกร้องต่อคุณภาพก็มีความเข้มงวดมากขึ้น ไม่ยอมรับแม้แต่ของเสียเพียงชิ้นเดียว การรับประกันทุกชิ้นจึงเป็นสามัญสำนึกทั่วไปแล้ว

- ความต้องการให้ผลิตชนิดมากปริมาณน้อย และระยะเวลาการส่งมอบที่สั้นลงตามความหลากหลายของ Needs นั้นเพิ่มมากขึ้น ดังนั้น จึงจำเป็นต้องมีการลด Loss จากการ Setup การปรับหรือการลด Lead Time การผลิตมากขึ้น

- สภาพแวดล้อมของคนที่รายล้อมบริษัทธุรกิจนั้น การเสริมสร้างคนที่เก่งในเรื่องเครื่องจักรและงานนั้นล่าช้า ความสามารถไคเซ็นมีไม่เพียงพอ นอกจากนี้ การได้คนที่มีคุณภาพที่ดีของบริษัทนั้นเป็นเรื่องที่ยากขึ้น ในอีกด้านหนึ่ง การลดลงของการจ้างประจำ, คนอายุมากขึ้น, วุฒิการศึกษาสูงขึ้นก็เพิ่มมากขึ้น การธำรงรักษากิจกรรมการผลิตในรูปแบบที่เคยเป็นมาก่อนนั้น มีความยากมากขึ้น

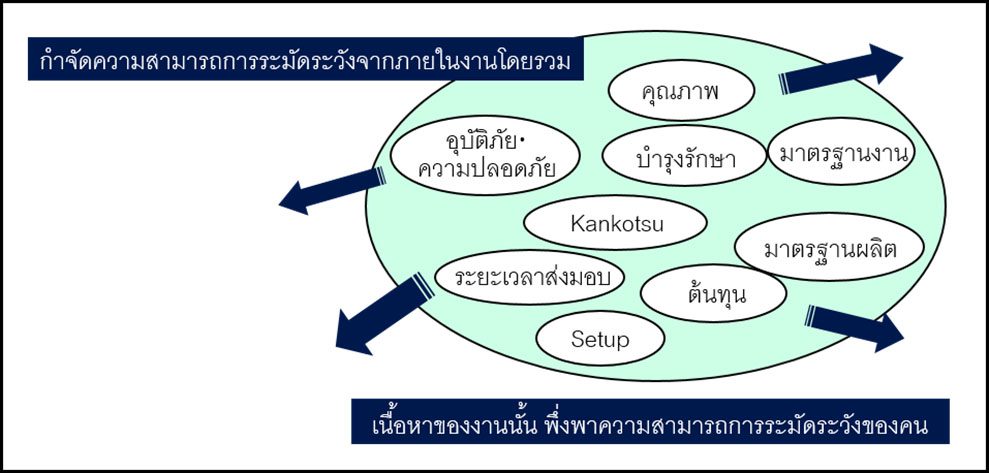

หมายความว่า การใช้ประโยชน์เครื่องจักร, คน, ของในกิจกรรมการผลิตนั้นเป็น Keyword เพื่อการอยู่รอดของบริษัทธุรกิจจึงต้องมี “การเพิ่มความสามารถหน้างาน” จึงเป็นธรรมดาที่ต้องรับรู้ถึงความจำเป็นของ TPM for SME เพิ่มมากขึ้น (ตารางภาพ 1-3)

ตารางภาพ 1-3 เหตุผลของความจำเป็นต่อ TPM for SME

2-6 TPM for SME มุ่งสู่การสร้างความสามารถหน้างานให้สมบูรณ์

(1) ความสามารถหน้างานที่เป็นที่ต้องการในปัจจุบันคืออะไร

ที่ทำงานของอุตสาหกรรมการผลิตนั้น อัตราส่วนของคนที่เป็นพนักงาน Part Time หรือจากภายนอก (Outsourcing) หรือแรงงานชาวต่างชาตินั้นมีมากกว่าพนักงานประจำ จึงทำให้ในการที่จะทำให้จดจำงานแล้วปฏิบัติตามเรื่องที่ต้องปฏิบัตินั้น เป็นเรื่องที่สาหัสมากของ Leader ที่ดูแลหน้างาน ถึงอยากจะสอนงานแต่เป็นการจ้างงานระยะสั้น จึงไม่มีโอกาสหรือเวลามากเพียงพอ ดังนั้นงาน setup ต่างๆ จึงเป็นงานของพนักงานประจำ คนที่จ้างงานไม่ประจำก็จะดูและรองานอยู่เท่านั้น สภาพเช่นนี้ ทำให้ความสามารถของหน้างานที่ควรสร้างคุณภาพ ต้นทุนนั้นจึงลดต่ำลง

ความสามารถหน้างานที่เป็นที่ต้องการในปัจจุบัน หมายถึง พนักงานแต่ละคนใช้สติปัญญาของตนเอง ใช้ไอเดียและทำการไคเซ็นปัญหาของงานในสภาพปัจจุบัน “ระบบ” ที่สร้างให้เกิด “สติปัญญาและไอเดีย” (สภาพที่มีการให้การศึกษา ยกระดับทักษะของเทคนิคการไคเซ็น เทคนิคการผลิตต่างๆ) และระบบควบคุมเพื่อส่งเสริมการทำไคเซ็น ซึ่งหมายถึง “วัฒนธรรม (สภาพแวดล้อม)” นั้นเป็นสิ่งที่จำเป็น ถ้าหากว่า เงื่อนไขดังกล่าวนี้ไม่มีความพร้อม การเพิ่มความสามารถของหน้างานก็เป็นเรื่องที่ยาก

(2) ทำให้ระบบการบริหารมีความชัดเจน

งานที่หน้างานนั้น ถ้าหากว่าคนไม่เกี่ยวข้องด้วยเครื่อง จักรหรือกระบวนการนั้น ก็ไม่สามารถแสดงออกถึงสมรรถนะที่มีอยู่ได้อย่างเพียงพอ (ตารางภาพ 1-4) เป็นต้นว่า สภาพการในปัจจุบัน คือ ให้จดจำสภาพแวดล้อมของงานหรือมาตรฐานการผลิต แล้วทำงานด้วยความระมัดระวังเพื่อให้ไม่ผลิตของเสีย ซึ่งการเรียนรู้ที่ไม่เพียงพอหรือการลดต่ำลงของความสามารถในการระมัดระวังนั้น เป็นสาเหตุให้เกิดของเสีย เช่น มีสิ่งแปลกปลอมเข้ามา เป็นต้น สาเหตุที่แท้จริงนั้น ก็คือประเด็นที่ว่าถ้าไม่พึ่งพาความสามารถในการระมัดระวังของคนแล้ว งานก็จะไม่เดินนั่นเอง

กลไกการเกิดของของเสีย – เครื่องเสีย – อุบัติภัยที่เรียกว่า จุดบกพร่องนี้ เกิดขึ้นมาจากสภาพการไม่ระมัดระวังที่มาจากการเกี่ยวข้องของคนใน 3 ขั้นตอนต่อไปนี้ (ตารางภาพ 1-5)

ขั้นที่ 1 : กรณีที่ว่ามี “การรับรู้” ว่าของเสียนั้น เกิดขึ้นเมื่อไร มีสภาพอย่างไรหรือไม่ และสามารถค้นพบสิ่งเหล่านั้นได้ และไม่ตกหล่นหรือไม่

ขั้นที่ 2 : กรณีที่มีการพิจารณาตัดสินจุดบกพร่องเหล่านั้น ตามมาตรฐานหรือไม่ หมายความว่า มีการตัดสินผิดจาก Miss-Judge โดยคิดว่า เพียงเท่านี้ไม่เป็นไร

ขั้นที่ 3 : กรณีที่การเอาสินค้าที่พิจารณาว่าเป็นของเสีย ผิดพลาดไปใส่ในกล่องสินค้าดี เป็นการที่ว่าได้มีการวางสินค้าเสียเอาไว้ แล้วบางคนเอาไปใส่รวมในสินค้าดี

จุดบกพร่องที่หน้างานนั้น คิดได้ว่าเกิดขึ้นมาจากความผิดพลาดในการจัดการ ในที่ใดที่หนึ่งใน 3 ขั้นตอนดังกล่าว ที่หน้างานนั้น สิ่งที่ไม่จำเป็นมีมากมายและมีงานที่ต้องตรวจสอบมากมาย ตัวอย่างเช่น สภาพที่ว่าไม่รู้ว่าวาล์วที่ควรลดแรงดันนั้นคืออันไหนกันแน่ หมายความว่า เป็นสภาพที่ว่าการพิจารณาตัดสินว่าปรกติหรือไม่ปรกตินั้น ผิดพลาดได้ง่าย

ดังนั้น จึงต้องทำให้ระบบบริหารดังกล่าว (การบริหารหน้างาน × บริหารเครื่องจักร × บริหารการผลิต) นั้นมีความชัดเจน เป็นที่ทำงานที่ใครก็สามารถพิจารณาได้ว่าดีหรือไม่ดี ก็จะกลายเป็นหน้างานที่ตอบสนองการเพิ่มขึ้นของพนักงานที่ไม่ประจำ ผลลัพธ์ก็คือ จะเกิดสภาพที่ว่าการผลิตที่คาดไว้นั้นไม่สามารถกระทำได้ หมายความว่า “การลดลงของความ สามารถของหน้างาน”

เริ่มต้นมาจาก ความไม่ชัดเจนแน่นอนของประเด็นสำคัญ

การบริหารควบคุมหน้างานนั่นเอง TPM for SME TPM นั้น เป็นการสร้างสภาพการณ์ที่คนที่ทำงานที่หน้างานนั้น สามารถทำงานได้อย่างปลอดภัย – มั่นคงและสบายใจ โดยเริ่มต้นจากการสร้างที่ทำงานที่บริหารได้ง่าย และอยู่ในสภาพที่สามารถทำงานได้โดยไม่ต้องจำอะไรทีละอย่างๆ มุ่งสู่การทำให้หน้างานสามารถธำรงรักษาการผลิตได้สบาย

ตารางภาพ 1-4 รายละเอียดของงานที่มีคนเกี่ยวข้อง

ตารางภาพ 1-5 กลไกการเกิดจุดบกพร่อง

เรียบเรียงโดย อาจารย์ณรงค์เกียรติ นักสอน

ที่ปรึกษา TPM-JIPM