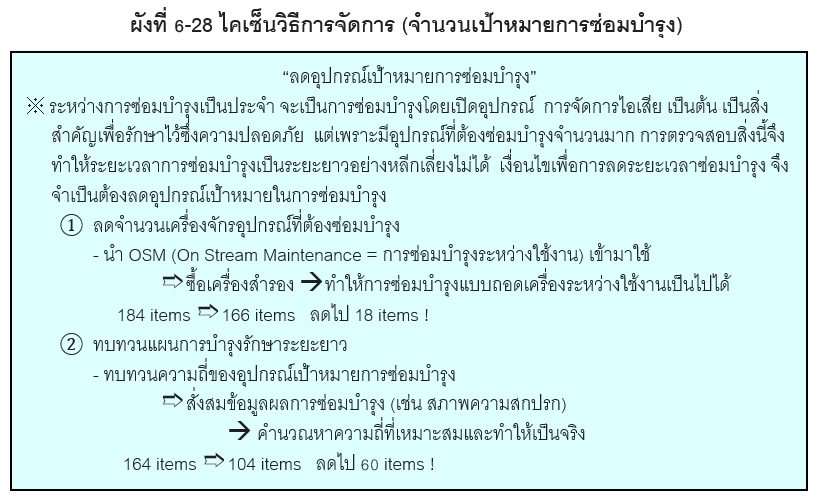

โดยเฉพาะที่เกี่ยวกับจำนวนเป้าหมายการซ่อมบำรุงซึ่งเป็นโจทย์ที่ใหญ่ นั่นเป็นสาเหตุให้ระยะเวลาการปรับก่อนเริ่มดำเนินการยืดเวลาออกไป และยังมีภาระในการหาคนมาปฏิบัติงานนั้น จึงจำเป็นต้องทำการไคเซ็น ในการไคเซ็น ดังแสดงในผังที่ 6-28

① ลดจำนวนเครื่องจักรอุปกรณ์ที่ต้องซ่อมบำรุง

② ทบทวนแผนการบำรุงรักษาระยะยาว ผลคือสามารถลดจำนวนเครื่องจักรอุปกรณ์เป้าหมายการซ่อมบำรุงได้มากกว่า 20%

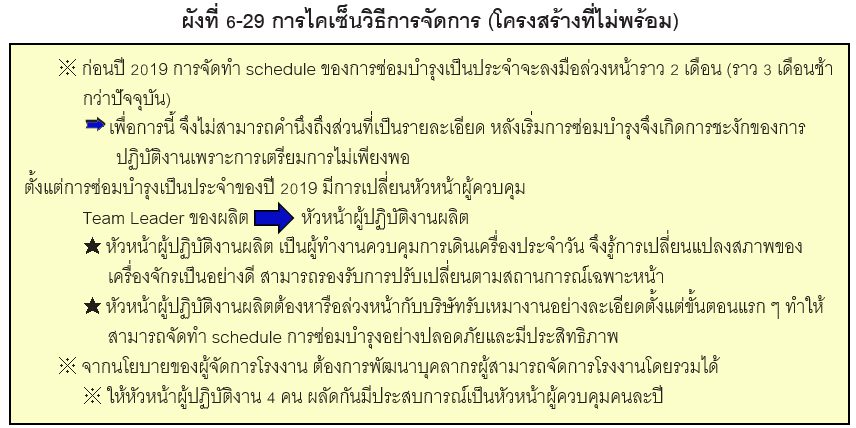

เกี่ยวกับหัวหน้าผู้ควบคุมในการจัดการการซ่อมแซมเป็นประจำโดยรวม เกิดโจทย์การบริหารหน้างานว่าคนในตำแหน่งหน้าที่ระดับไหนจึงจะเหมาะกับหน้าที่ที่จะทำให้ “การปฏิบัติงานมีประสิทธิภาพดีและทำได้ด้วยความปลอดภัย”

บริษัทของเรามีหัวหน้างานของหน้างาน คือ หัวหน้าผู้ปฏิบัติงาน, Team Leader, Group Manager ผู้ที่รู้จักหน้างานเป็นอย่างดีน่าจะเป็นหัวหน้าผู้ปฏิบัติงาน จึงเปลี่ยนหัวหน้าผู้ควบคุมจาก Team Leader ในตอนแรกมาเป็นหัวหน้าผู้ปฏิบัติงาน เรามี 4 ทีม 3 ผลัด หัวหน้าผู้ปฏิบัติงาน 4 คนเปลี่ยนเวรกันคนละปี โดยจุดมุ่งหมายอีกอย่างคือการทำให้เกิด (พัฒนา) วิธีการจัดการติดตัวไปด้วย (ผังที่ 6-29)

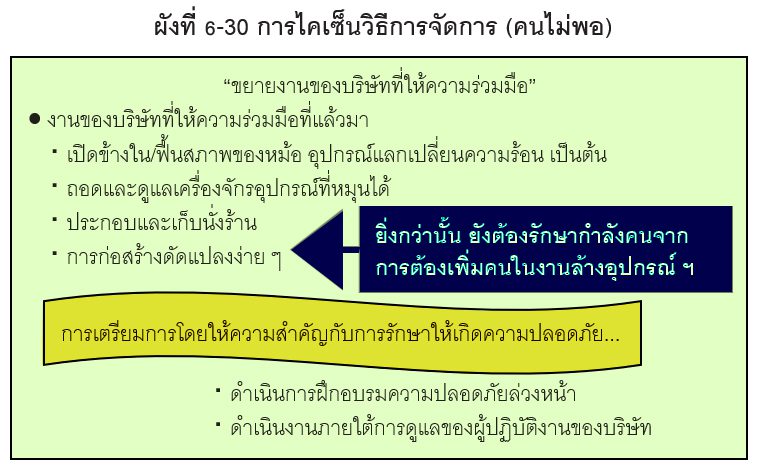

โรงงาน B มีการจัดสรรกำลังคนในการผลิต แต่ไม่มีการจัดสรรผู้ดูแลเครื่องจักร ดังนั้น จากมุมมองการรักษากำลังคนในการซ่อมบำรุงเป็นประจำ การใช้ประโยชน์จากบริษัทที่ให้ความร่วมมือรอบข้างโรงงานจึงเป็นเงื่อนไขที่จำเป็น แต่เพราะเป็นเครื่องจักรที่ในพื้นที่นั้นแทบไม่เคยมีประสบการณ์ การฝึกอบรมพนักงานบริษัทที่ให้ความร่วมมือจึงเป็นสิ่งจำเป็นที่จะขาดเสียมิได้

จึงมีการดำเนินการโดยฝึกอบรมล่วงหน้าก่อนเข้าสู่การซ่อมบำรุงเป็นประจำ พร้อมกับการรักษาความปลอดภัยโดยร่วมมือกับผู้ปฏิบัติงานของบริษัทของเราในการทำงานจริง (ผังที่ 6-30)

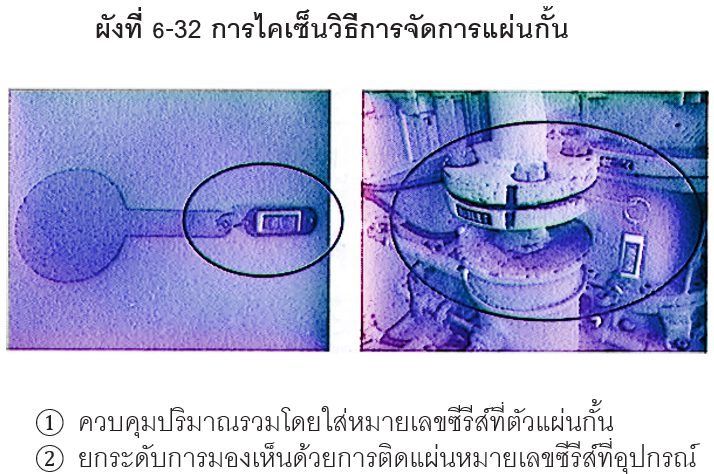

ในเครื่องจักรประเภทกระบวนการ จำเป็นต้องตัดการดูแลท่อทางและเครื่องจักรอุปกรณ์ออกจากกัน สิ่งที่ใช้ที่นั่นคือ “แผ่นกั้น” แผ่นกั้นนี้เป็นสิ่งที่ต้องถอดออกเมื่อซ่อมบำรุงเสร็จแล้ว แต่เพราะที่แล้วมาไม่ชัดเจนว่ามีการติดตั้งแผ่นกั้นอยู่ที่ไหนบ้าง จึงเกิดการลืมถอด

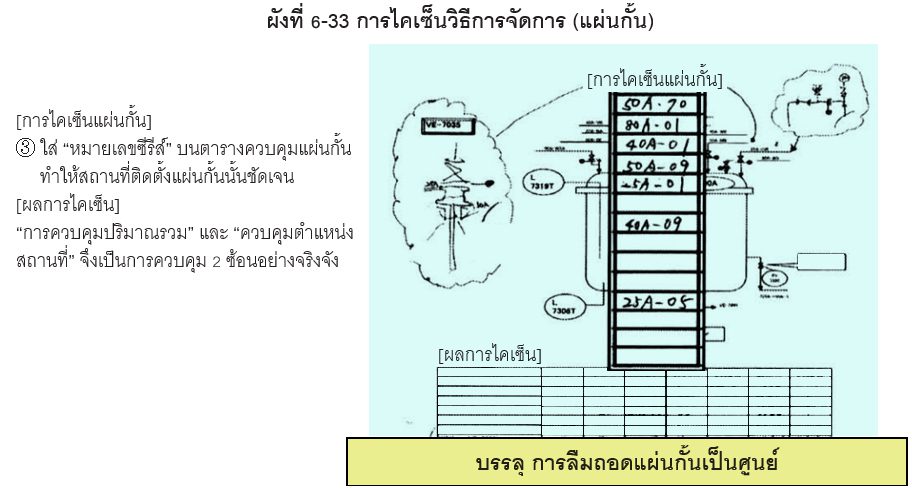

จึงได้ดำเนิน “การไคเซ็นวิธีการจัดการแผ่นกั้น” ดังแสดงในผังที่ 6-31 ถึง 6-33 ทำการใส่หมายเลขซีรีส์ให้กับแผ่นกั้นแต่ละแผ่น อันเป็นการควบคุมปริมาณรวม และควบคุมตำแหน่งสถานที่ ผลของมันทำให้การลืมถอด “เป็นศูนย์” ได้

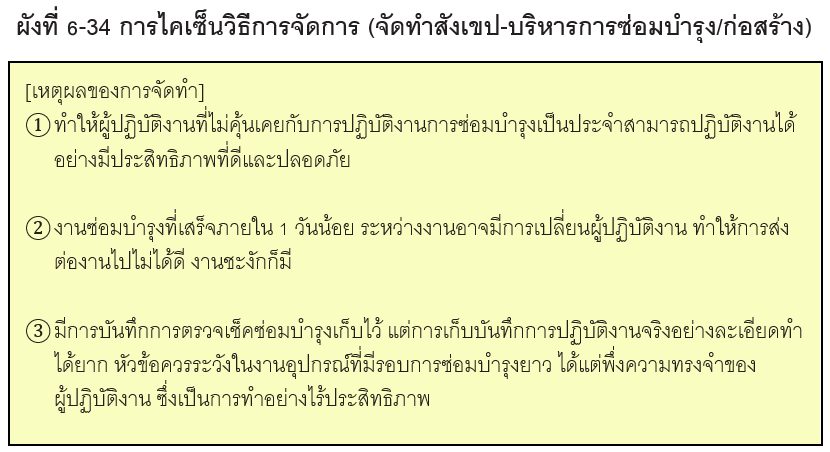

Key Point ของงานการซ่อมบำรุงเป็นประจำ คือต้องทำให้ “ผู้ปฏิบัติงานที่ไม่คุ้นเคยสามารถทำงานได้อย่างปลอดภัย” และ “ถ่ายทอดงานได้อย่างราบรื่น” และต้องทำให้ “ข้อมูลการซ่อมบำรุงเป็นประจำสามารถแชร์ร่วมกันทุกคน” ดังแสดงในผังที่ 6-34 เป็นเนื้อหา theme ที่สมาชิกของผู้ปฏิบัติงานใช้ไอเดียในการไคเซ็นกัน

ผังที่ 6-35 ผลสัมฤทธิ์ (ลดระยะเวลาการซ่อมบำรุง)

★ ผลสัมฤทธิ์ ★

ทำให้สามารถแบ่งระยะเวลาการซ่อมบำรุงเป็นประจำได้ !!

- กรณีต้องการระยะเวลา minimum

- สามารถบรรลุระยะเวลา 30 วัน ทำให้สามารถผลิตได้ 11 เดือน

- กรณีต้องการค่าใช้จ่าย minimum

- กรณีมีเวลาว่างจากแผนการผลิตพอสำหรับระยะเวลาการซ่อมบำรุง ก็เปลี่ยนการช่วยงานจากบริษัทที่ให้ความร่วมมือมาเป็นการทำเองภายใน ทำให้งาน outsource เป็น minimum ได้ส่งผลค่าการช่วยงานในปี 2019 ลดลง 163,230 บาท

★ การดำเนินการตามโครงสร้างการบำรุงรักษาเครื่องจักร

ดังที่กล่าวมาข้างต้น การบำรุงรักษาเครื่องจักรเป็นกิจกรรมที่กว้างขวางมาก อีกทั้งเวลาก็ยาวนาน ดังนั้น จำเป็นที่พนักงานทุกคนต้องร่วมกันบำรุงรักษาเครื่องจักร เพื่อให้เดินเครื่องได้อย่างมั่นคง เพื่อให้รักษาผลกำไรได้เป็นพื้นฐาน แต่ก็ไม่ได้หมายความว่าทุกคนต้องทำการบำรุงรักษาเครื่องจักรด้วยการทำสิ่งเดียวกัน ใช้เวลาเท่ากัน อยากให้ใช้บทนี้อ้างอิง แล้วอยากให้ทุกคนทบทวนโครงสร้างการบำรุงรักษาเครื่องจักรที่ทุกคนมีส่วนร่วมกันใหม่

เรียบเรียงโดย อาจารย์ณรงค์เกียรติ นักสอน

ที่ปรึกษา TPM-JIPM