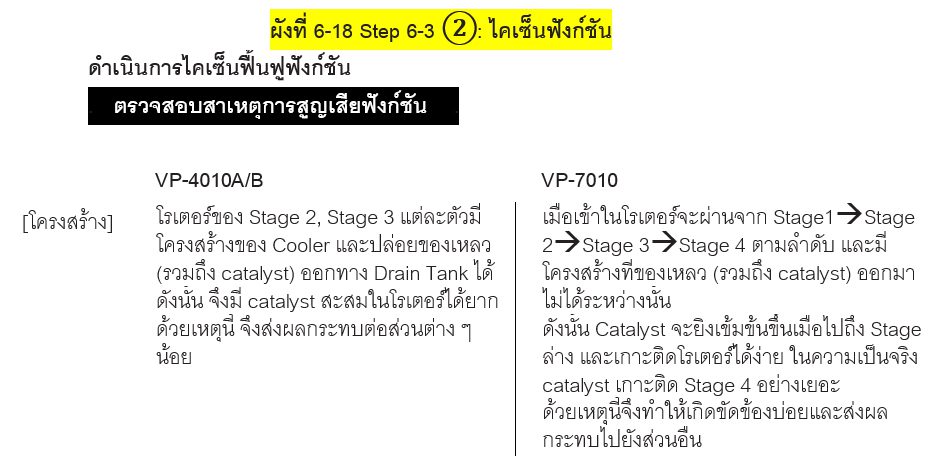

ใน Step 6-3 ต่อจากการศึกษาผลกระทบ ก็ประกอบขึ้นด้วยมุมมองการไคเซ็นฟังก์ชัน ในที่นี้

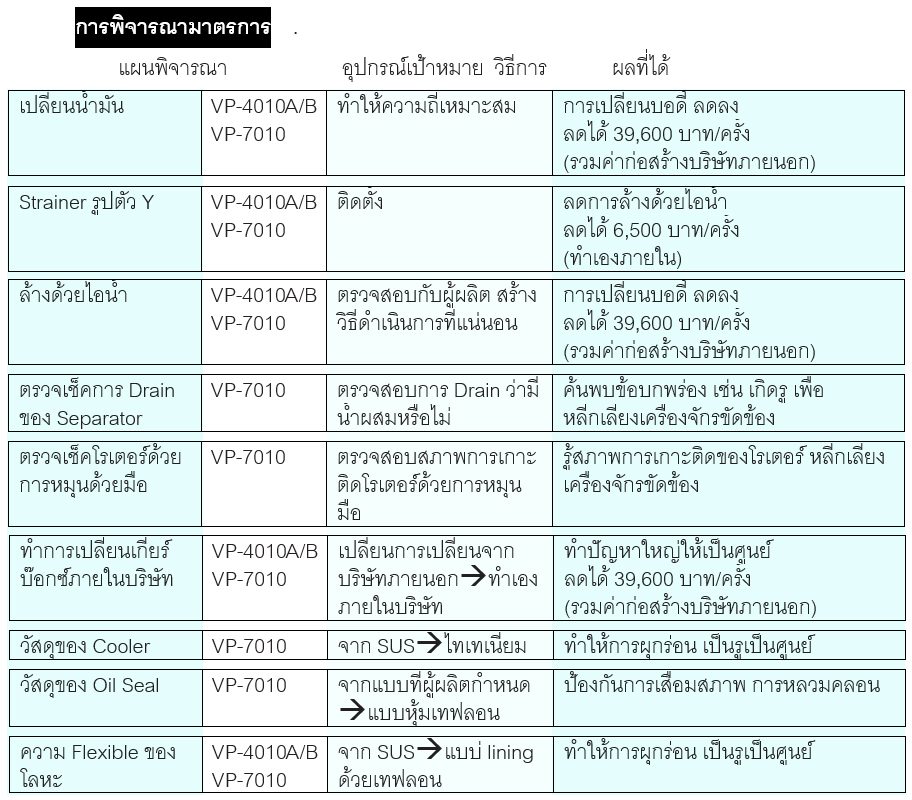

จากการตรวจสอบสาเหตุของการสูญเสียฟังก์ชัน มีการทำให้มองเห็นว่าได้มีการไคเซ็นอย่างไรเพื่อไม่ให้สูญเสียฟังก์ชัน (ผังที่ 6-18)

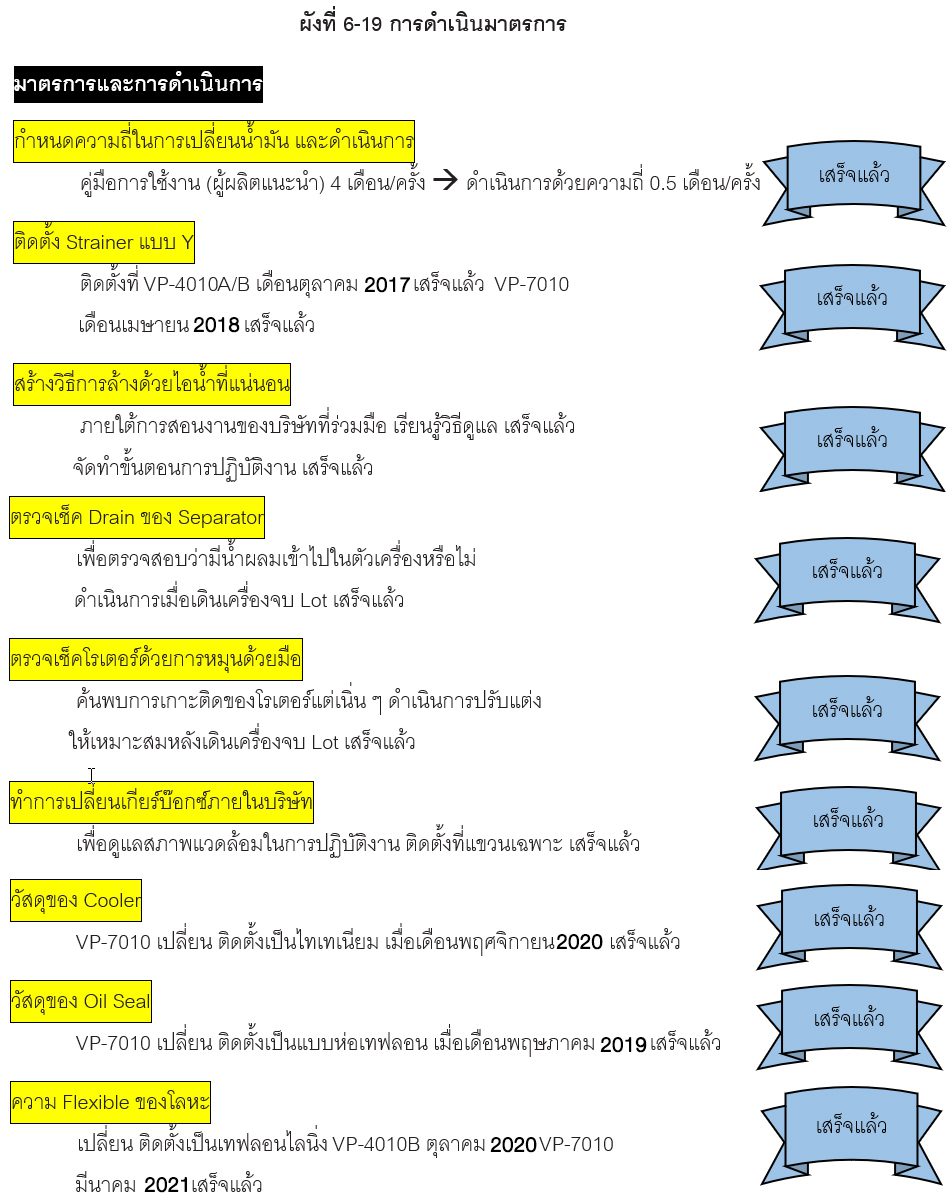

ใน Step 6-3 ในการดำเนินการตามแนวคิดไคเซ็นที่พิจารณาแล้ว จะเชื่อมโยงสู่ “การบำรุงรักษาเชิงป้องกัน (Preventive Maintenance) อันเป็นการป้องกันปัญหาตั้งแต่ยังไม่เคยเกิดต่อไป (ผังที่ 6-19)

ต่อจากนั้น สำหรับหัวข้อที่ทำการไคเซ็นแล้ว ให้ทำการพิสูจน์-ประเมินประสิทธิผล เพราะการดำเนินการ AM เช่นนี้ จะมีการหมุนตาม PDCA cycle อย่างเป็นธรรมชาติ การดำเนิน Step จึงปรากฏเป็นประสิทธิผลในทันที ด้วยการทำกิจกรรม Step 6-1 ถึง 6-3 จะได้ผลสัมฤทธิ์บรรลุ “ความเป็นศูนย์” ได้

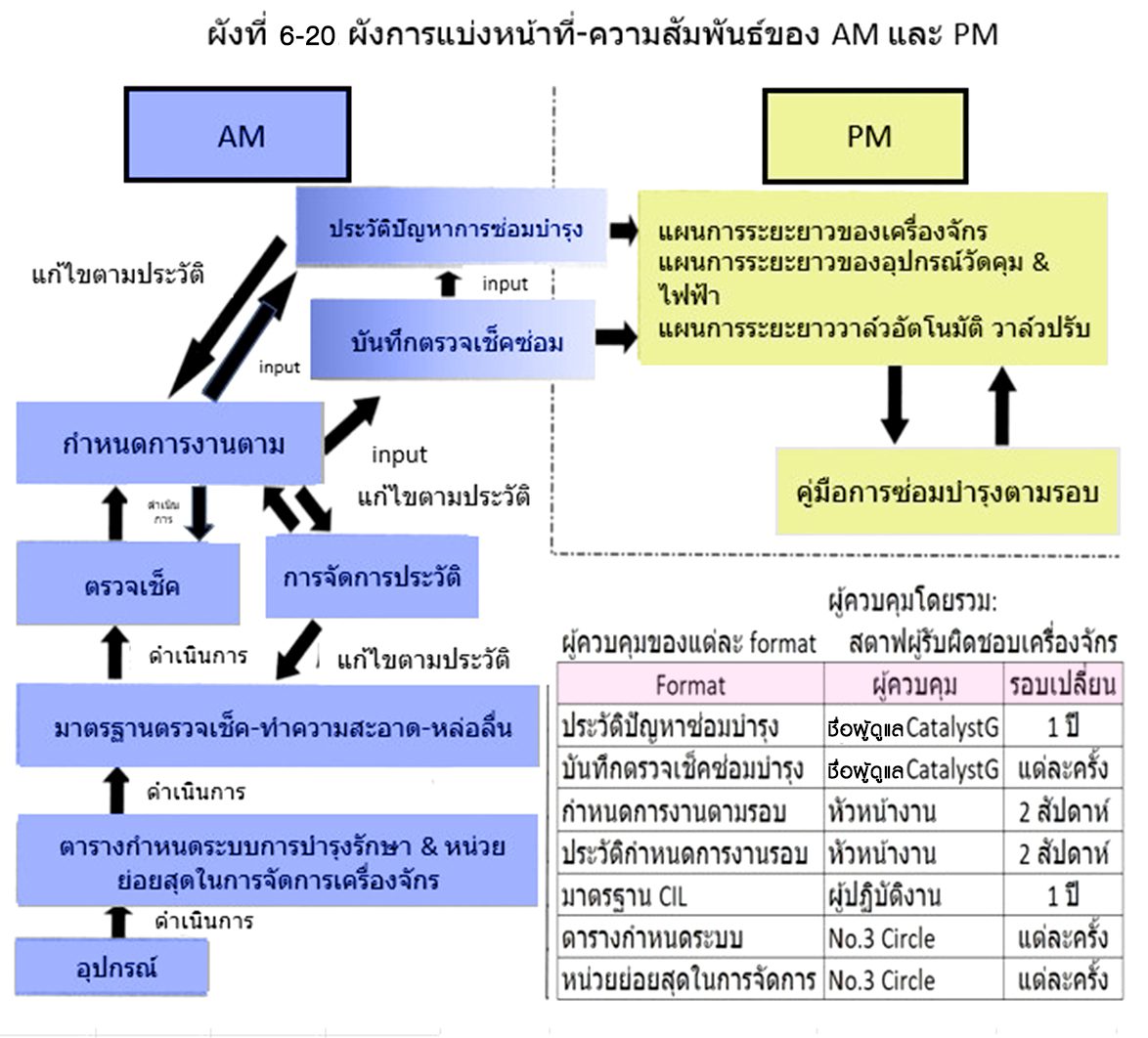

เมื่อดำเนินกิจกรรมมาถึงตรงนี้ ก็จะเป็นดังจุดมุ่งหมายอย่างหนึ่งของกิจกรรม AM ของ TPM คือมีการถ่ายโอนหน้าที่มากพอสมควรสู่ฝ่าย AM สร้างวัฒนธรรมองค์กรที่ว่า “เครื่องจักรของตัวเองต้องปกป้องด้วยตัวเอง” ความสัมพันธ์นั้นได้แสดงดังผังที่ 6-20

รูปแบบสุดท้ายของการดำเนิน Step AM ก็คือผู้ปฏิบัติงานผู้รู้หน้างานอย่างดีทำ RCM (Reliability Centered Maintenance) แบบง่าย ๆ ด้วยตัวเอง ซึ่งจะต่างจาก AM ธรรมดาที่แล้วมา

มีการจัดการโดยกำหนดเกณฑ์การจัดการ (ระบบการบำรุงรักษา) ของแต่ละหน่วยชิ้นส่วนของเครื่องจักรที่ตัวเองใช้งาน มุ่งสู่การที่ผู้ปฏิบัติงานของฝ่ายผลิตทำการบำรุงรักษาเครื่องจักรอุปกรณ์ถึงขั้นนั้นเลยทีเดียว ทักษะ-เทคนิคของผู้ปฏิบัติงานผู้ผ่านประสบการณ์นี้จะไม่จบแค่การซ่อมแซมหรือตรวจเช็ค แต่ทำในสิ่งที่ทาง PM พยายามจะดำเนินการอย่างเป็นรูปธรรมแต่ทำไม่ได้ กลับทำได้ด้วยมือของผู้ปฏิบัติงานเอง

การที่ผู้ปฏิบัติงานเป็นคนกำหนดระบบการบำรุงรักษาของหน่วยชิ้นส่วนใช้เวลาราว 3 ปี ผู้ปฏิบัติงานหน้างานรู้สึกอย่างไรต่อกิจกรรมจะแสดงไว้ดังนี้

กิจกรรมการดำเนิน Step 6 ถูกกำหนดให้เป็นกิจกรรมในระดับสูงกว่าการดำเนิน Step ปกติ เพื่อการนี้ จึงมีความสับสน ซึ่งรวมถึงวิธีการแสดงบนกระดานกิจกรรม จึงใช้เวลามาก

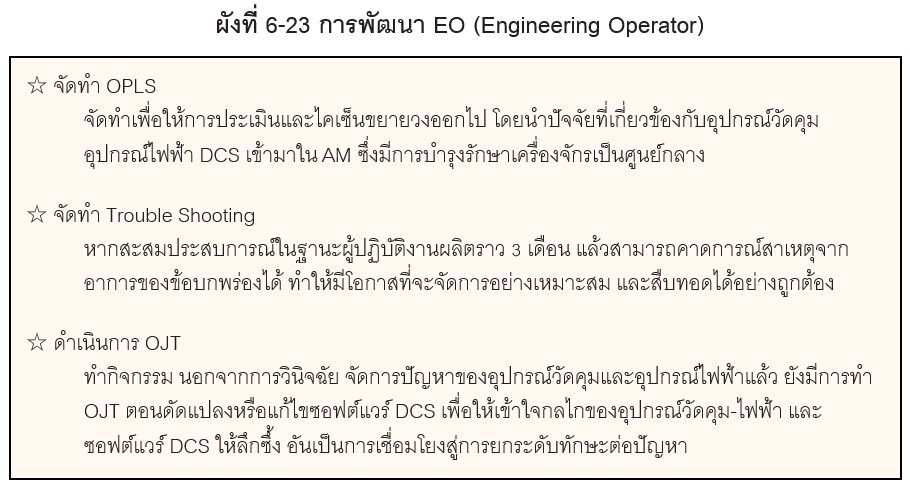

แต่เมื่อกิจกรรมเสร็จสิ้น รู้สึกถึงการบรรลุสูง รู้สึกได้ถึงการเชื่อมโยงสู่การยกระดับทักษะส่วนบุคคลได้อย่างชัดเจน จึงรู้สึกได้ว่าเป็นกิจกรรมที่มีเนื้อหาเข้มข้นมาก และรู้สึกว่าเป็นการดำเนิน Step ที่มีประสิทธิผลจากมุมมองของการพัฒนา Engineering Operator (EO) ด้วย คิดว่ากิจกรรมต่อไปก็จะใช้เทคนิคนี้ให้เป็นประโยชน์ด้วย

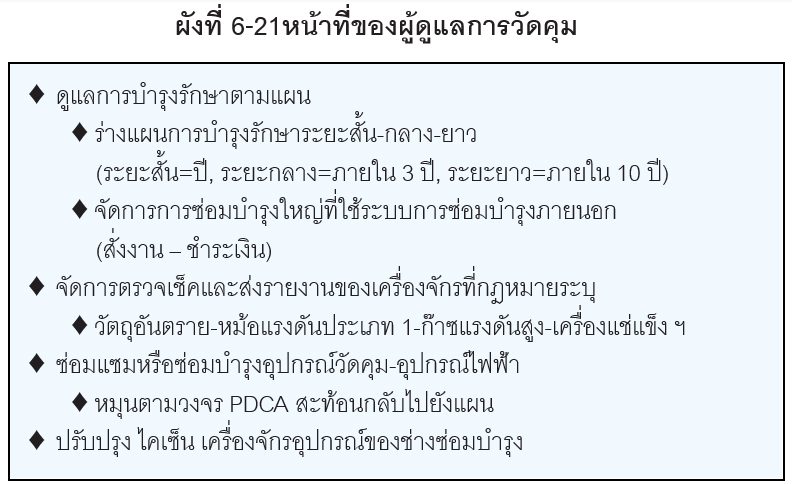

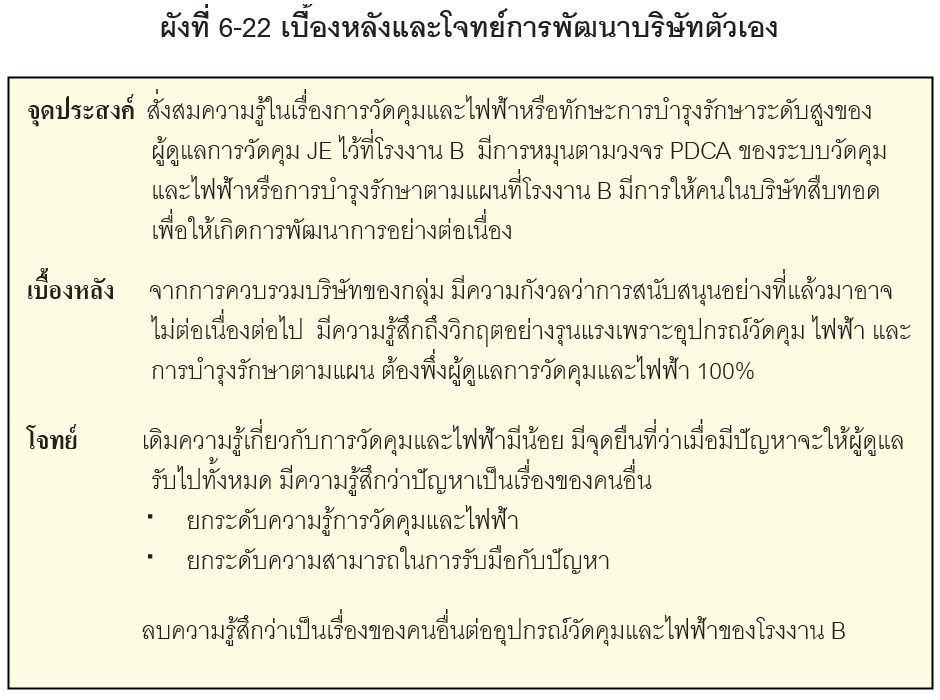

2) สืบทอดเทคนิคอุปกรณ์วัดคุม (Instrument) (การฝึกอบรม)

ตัวอย่างหัวหน้า T หลังจบ ปวส. (วิทยาศาสตร์ประยุกต์) ก็เข้าบริษัท หลังผ่านการทำงานที่โรงงาน A ก็ย้ายมาโรงงาน B ตอนแรกเพราะมีโอกาสสัมผัสกับเทคนิคอุปกรณ์วัดคุมในฐานะหัวหน้างานซึ่งทำงาน 3 ผลัดจึงได้เกิดความสนใจ ตอนนั้นผู้ดูแลอุปกรณ์วัดคุมจากโรงกลั่นของกลุ่มทุนเก่าได้ถูกย้ายมาเพื่อจัดการโรงงาน เป็นจุดเริ่มต้นให้มีการอบรมหัวหน้า T เรื่องเทคนิคอุปกรณ์วัดคุมอย่างรวมศูนย์ ใช้เวลา 5 ปีทำให้ได้ทักษะของการเป็นผู้ดูแลอุปกรณ์วัดคุมติดตัว

3) กลไกของการซ่อมบำรุงเป็นประจำ (การบำรุงรักษาตามแผน)

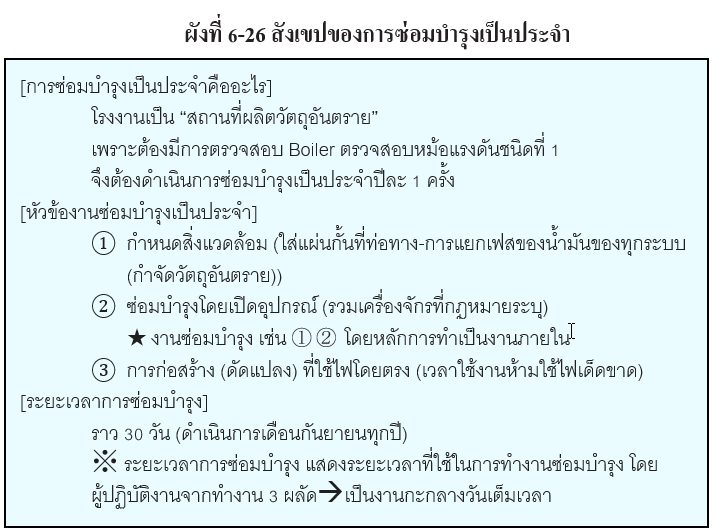

ที่โรงงานB ได้เข้าสู่การซ่อมบำรุงเป็นประจำปีละครั้ง ในตอนนั้นสิ่งที่สำคัญที่สุดคือการรักษาให้เกิด “ความปลอดภัย” จำเป็นต้องปฏิบัติงานโดยให้ความสำคัญกับสิ่งนั้นที่สุด เพราะในการปฏิบัติงานซ่อมบำรุงเป็นประจำในอดีต เคยเกิด “อุบัติเหตุหยุดงาน” โดยพนักงานบริษัทภายนอกได้รับบาดเจ็บ จึงมีการใช้ไอเดียต่าง ๆ เพื่อมุ่งสู่การแก้ไขโจทย์ปัญหานั้น

ต่อไปจะแนะนำเกี่ยวกับการไคเซ็นอย่างเป็นรูปธรรม

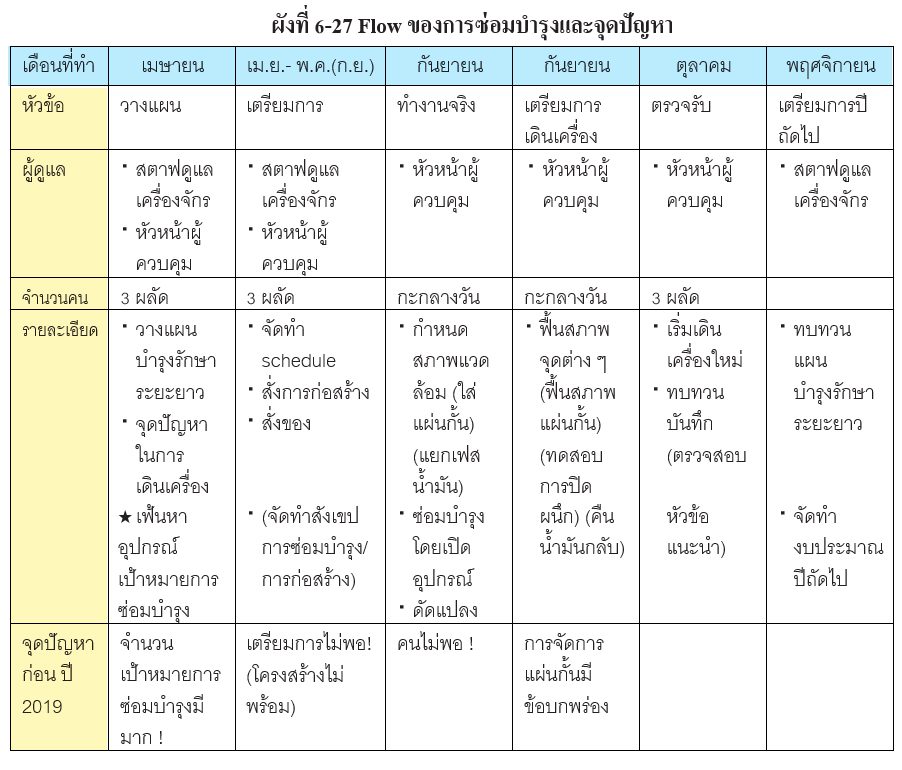

ก่อนอื่น เกี่ยวกับการซ่อมบำรุงเป็นประจำที่ดำเนินการที่โรงงานคุโรเบะ ดังแสดงในผังที่ 6-27 มีจุดประสงค์หลักเป็นการตรวจสอบตามการดำเนินการก่อนและหลังการซ่อมบำรุงเป็นประจำ โดยเริ่มแผนการและเตรียมตัวในเดือนเมษายน และดำเนินการซ่อมบำรุงเป็นประจำด้วยโครงสร้างที่พร้อมมูลในเดือนกันยายน หลังเสร็จแล้ว จึงตรวจรับ และเตรียมการสำหรับปีถัดไป อันเป็นการหมุนตามวงจร PDCA

อีกทั้งดังแสดงในผังที่ 6-26 ว่ามีจุดปัญหาอย่างไรต่อแผนการ จุดปัญหา อย่างเช่น เป้าหมายที่ต้องซ่อมบำรุงมีมาก การเตรียมการไม่พอ คนไม่พอ การจัดการด้วยแผ่นกั้นไม่พอ เป็นต้น

เรียบเรียงโดย อาจารย์ณรงค์เกียรติ นักสอน

ที่ปรึกษา TPM-JIPM