7) Step 19 : กำหนดดัชนีควบคุม Step 21 : จัดทำระบบข้อมูล

งานการบำรุงรักษาจะถูกผลักดัน ขณะที่หมุนตาม Main Cycle และ Sub Cycle ของโครงสร้างการบำรุงรักษา จากการนี้ สภาพการบำรุงรักษาเครื่องจักรก็ได้รับการพัฒนา ดัชนีการบำรุงรักษาเครื่องจักรแต่ละตัวไม่ได้เป็นเอกเทศกัน แต่ผลที่ได้ ดัชนีต่าง ๆ จะเกี่ยวพันซึ่งกันและกัน

ดังนั้น จึงไม่ควรตัดสินด้วยดัชนีตัวใดตัวหนึ่ง แต่ควรตัดสินถึงความเหมาะสมของการบำรุงรักษาเครื่องจักรโดยดูโดยรวม ดังแสดงเป็นโครงสร้างในผังที่ 5 -14

ดังได้ทราบจากผังนี้ ผลของค่าซ่อมแซมจะเปลี่ยนไปตามการขัดข้องและการ set up จริง หรือคิดในทางกลับกัน การขัดข้องหรือการ Set up ที่เกิดขึ้น จะขึ้นอยู่กับขนาดของค่าซ่อมแซม ในการดำเนินการบำรุงรักษาตามแผนการนี้

ในตอนนั้น ควรนำบันทึกของสิ่งต่อไปนี้มาสร้างเป็น database เพื่อทำการประเมินผลของการบำรุงรักษาและทบทวนแผนการบำรุงรักษาต่อไป การบันทึกควรรวบรวมและควบคุมให้เป็นหนึ่งเดียวจะดีกว่า ตัวอย่างดัชนีมีดังต่อไปนี้

ส่วนที่เกี่ยวกับ Performance

- ค่าบำรุงรักษา: ค่าแรง ค่าเครื่องจักรหนัก ค่าทาสี ค่าล่วงเวลา ค่าจัดซื้อสิ่งของ

- OEE: Availability Rate, Performance Rate, Quality Rate

- เกี่ยวกับความปลอดภัย: จำนวนการเกิดอุบัติเหตุ, จำนวน Near Miss, ผลของการลาดตระเวน

- การส่งมอบ: จำนวนวัน SD, สภาพการหยุดหลังทดลองเดินเครื่อง, อัตราการเกิดของเสียด้านคุณภาพหลังทดลองเดินเครื่อง

- MTBF, MTTR

- ความสามารถในการประเมินแผนงาน

- ความสามารถในการตรวจรับงาน

ส่วนที่เกี่ยวกับ Process

- การเพิ่มลดของการเกิดการขัดข้อง : จำนวนการขัดข้อง

- เวลาหยุดเพราะการขัดข้อง: เวลาระบุสาเหตุการขัดข้อง, เวลาฟื้นสภาพ

- ผลของการตรวจเช็คหน้างาน: จำนวนข้อบกพร่องที่ค้นพบ, จำนวนข้อบกพร่องที่มองตกหล่น

- การหยุดกะทันหัน: จำนวนครั้ง-เวลาที่หยุดกะทันหัน, จำนวนครั้งที่ถูกเรียกฉุกเฉิน

- ทักษะหน้างาน: การเชื่อม การตั้งศูนย์ เป็นต้น

- เอกสารมาตรฐาน หนังสือคู่มือ หนังสือขั้นตอน Check List เป็นต้น

- การใช้เทคนิควินิจฉัยเครื่องจักร: การวินิจฉัยแรงสั่นสะเทือน การควบคุมน้ำมัน เป็นต้น

หมายเหตุ: MTBF: Mean Time Between Failure

MTTR: Mean Time To Repair

★ ความเชื่อมโยงของข้อมูลการบำรุงรักษา: ตัวอย่างการสร้างระบบดัชนีและการดำเนินกิจกรรม

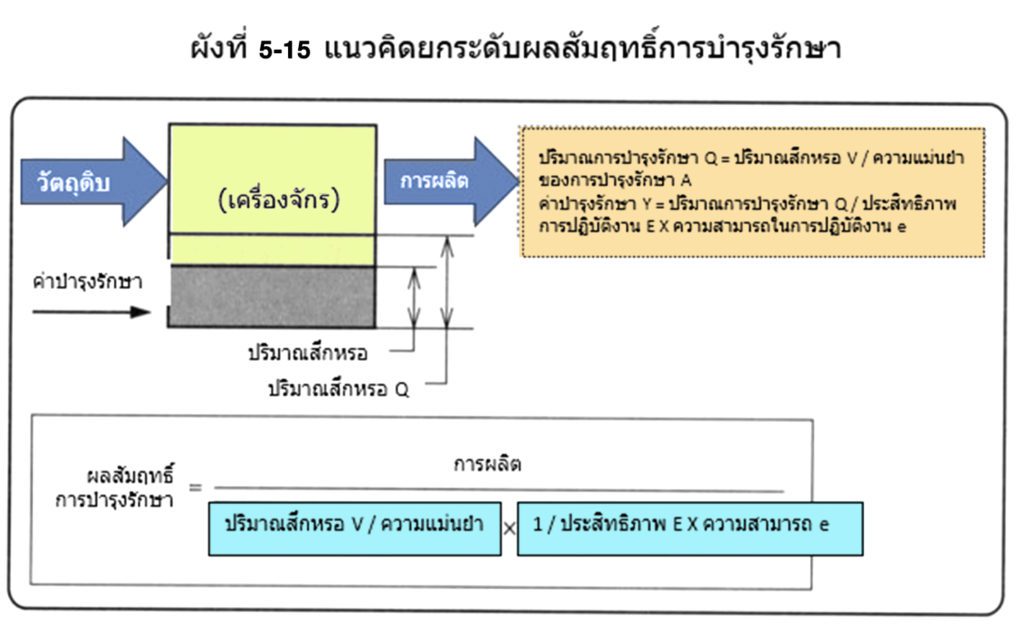

มาอธิบายตัวอย่างที่เป็นรูปธรรมกันดีกว่า ผลสัมฤทธิ์ของการบำรุงรักษาดังแสดงในผังที่ 5-15

แสดงด้วยการผลรวมของ [ปริมาณการสึกหรอ V / ความแม่นยำของแผนการบำรุงรักษา] และ [1 / ประสิทธิภาพการปฏิบัติงาน (Koritsu) X ความสามารถในการผลิต (Noritsu)] หารด้วย การผลิต P จากสูตรนี้จะเห็นได้ว่า

- การทำให้ปริมาณการสึกหรอน้อยที่สุด

- ยกระดับความแม่นยำของแผนการบำรุงรักษา

- เพิ่มประสิทธิภาพการปฏิบัติงาน (Koritsu) ความสามารถในการปฏิบัติงาน (Noritsu)

- ทำให้ปริมาณการผลิต ผลสัมฤทธิ์สูงสุด

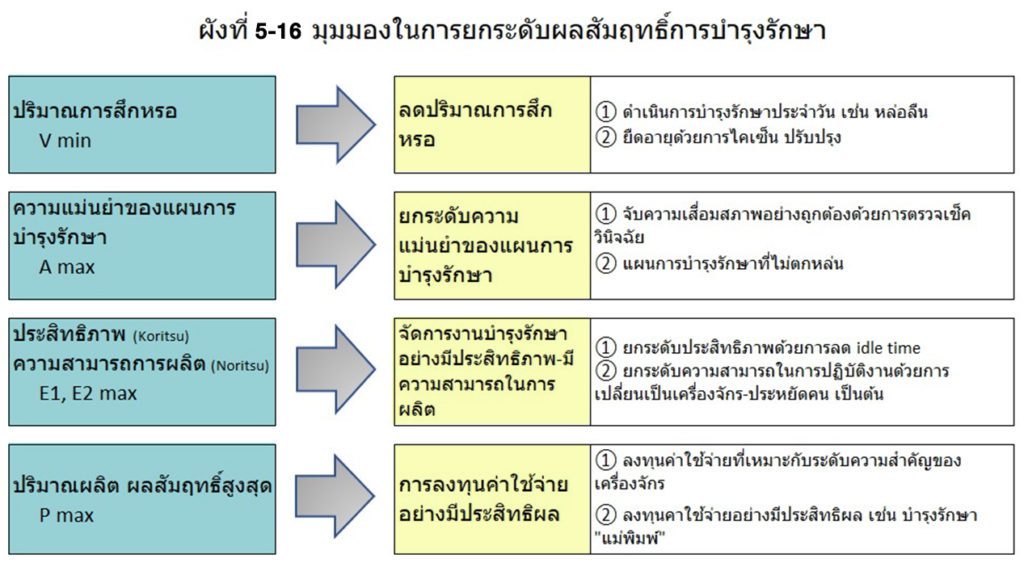

จะเป็นมุมมองในการไคเซ็น ตัวอย่างอย่างเป็นรูปธรรมดังแสดงในผังที่ 5-16 เมื่อเป็นเช่นนี้ จากการทำให้กิจกรรมการบำรุงรักษาเครื่องจักรเป็นดัชนีชี้วัด ทำให้การบำรุงรักษาเครื่องจักรและความต้องการทางการบริหาร (Management Needs) ตรงกันได้

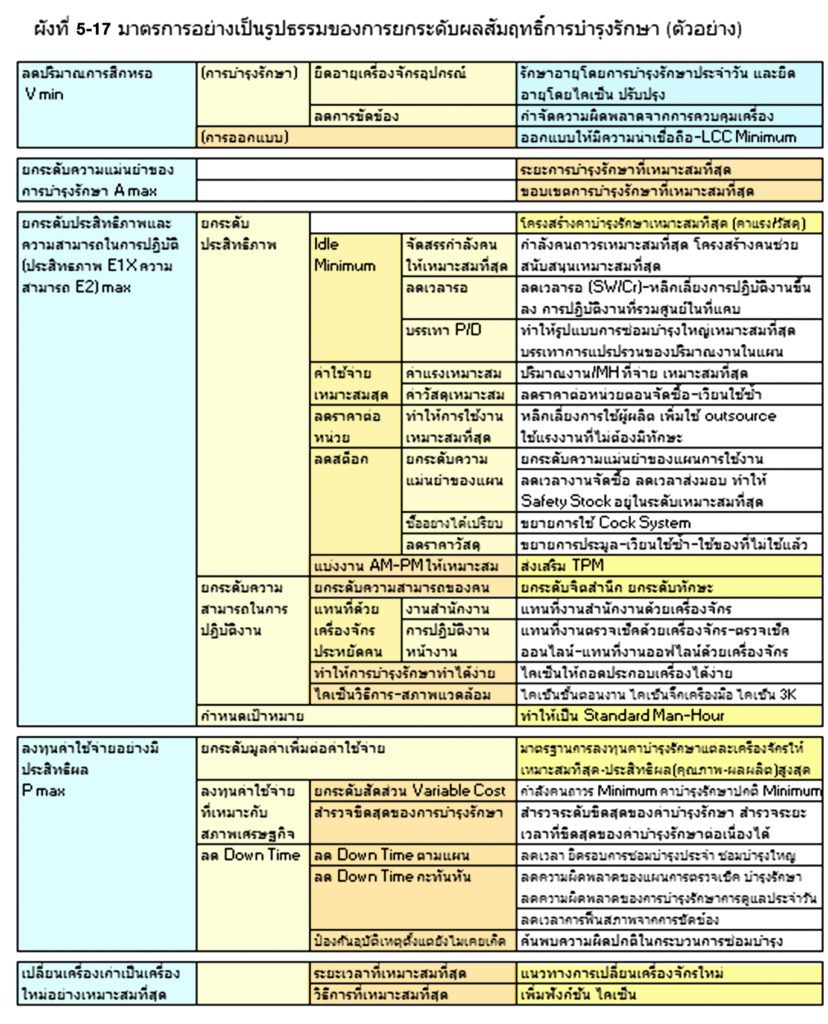

ทำให้กิจกรรมไคเซ็นหน้างานและการยกระดับดัชนีการบริหารเป็นหนึ่งเดียวกัน จากกิจกรรมดังกล่าว คราวนี้ เราก็มากำหนดดัชนีผลสัมฤทธิ์แต่ละตัว แล้วดำเนินกิจกรรมไคเซ็น ดังตัวอย่างที่แสดงในผังที่ 5-17

ทีนี้ เมื่อจะดำเนินกิจกรรมนี้ที่หน้างานจริง จุดสำคัญอยู่ที่ว่าจะจับผลลัพธ์ได้อย่างไร ตัวอย่างเช่น

- ดัชนีระดับบนที่ใกล้กับดัชนีการบริหาร เช่น ค่าซ่อมแซม ปริมาณการผลิต คุณภาพ

- ดัชนีกระจายครั้งที่ 1 ของดัชนีระดับบน เช่น ค่า outsource ค่าจัดซื้อสิ่งของ

- ดัชนีกระจายของ 2 เช่น ชั่วโมงแรงงาน (Man-Hour) ของการซ่อมบำรุงใหญ่ จำนวนเครื่องจักรหนัก

- ข้อมูลการตรวจรับหลังการตรวจสอบ ข้อมูลตรวจวัดต่าง ๆ เมื่อถอดเครื่อง

- ดัชนีกิจกรรมหน้างาน เช่น การขัดข้อง ความผิดพลาดของการซ่อมบำรุงใหญ่

- สารสนเทศ เช่น การวินิจฉัยเครื่องจักร การตรวจสอบ-หล่อลื่น

เป็นต้น การรวบรวมข้อมูลมากมายเป็นสิ่งที่ขาดไม่ได้ นั่นก็คือ จำเป็นต้องมีการจัดการข้อมูล

การจัดการข้อมูลนี้หากฟังก์ชันได้ดี ก็ใช้สิ่งนี้เป็นรากฐานของการจัดทำแผนงานและประเมินผลลัพธ์ของการดำเนินการ ผู้บังคับบัญชาและผู้ใต้บังคับบัญชาจะสามารถมีจิตสำนึกร่วมกันด้วยการเปิดเผยข้อมูลเหล่านั้น

อีกทั้ง ใช้พื้นฐานเหล่านี้ ในการทำให้งบประมาณกับกิจกรรมสอดคล้องกัน ก็จะทำให้สามารถควบคุมงบประมาณ/ผลจริงให้ราบรื่น

โดยทั่วไป การจัดการข้อมูลเช่นนี้ ช่างซ่อมบำรุงที่ระดับหน้างาน มักจะไม่ถนัด แต่การจัดการข้อมูลเช่นนี้จึงจะมีจิตสำนึกต่อกิจกรรมการบำรุงรักษาได้อย่างถูกต้อง ขอแนะนำให้ใช้ประโยชน์จากซอฟต์แวร์ในการจัดการข้อมูลที่บริษัทวิศวกรรมหลายแห่งจัดจำหน่าย

สิ่งที่ควรระวังคือ หากไม่มีการพิจารณาและพัฒนาว่าจะใช้ด้วยแนวคิดอย่างไรในบริษัทฝ่ายที่ทำการบำรุงรักษาเครื่องจักรก็จะใช้งานได้ดีไม่ได้ หลายบริษัทจึงซื้อระบบแต่ใช้งานอะไรไม่ได้

เรียบเรียงโดย อาจารย์ณรงค์เกียรติ นักสอน

ที่ปรึกษา TPM-JIPM