3) Step 13: กำหนดรอบหรือคาบ

เมื่อกำหนดระบบและวิธีการบำรุงรักษาดังข้างต้นแล้ว ต่อจากนั้นจะเป็นการกำหนดรอบของการบำรุงรักษาว่าควรเป็นแค่ไหน

โดยกำหนดรอบอันเป็นเสาหลักพื้นฐานของงบประมาณ รอบในการบำรุงรักษา ดำเนินการเพื่อให้การเกิดปัญหาเป็น 0 แต่ต้องกำหนดรอบที่เหมาะสมที่สุดโดยคำนึงถึงความประหยัด

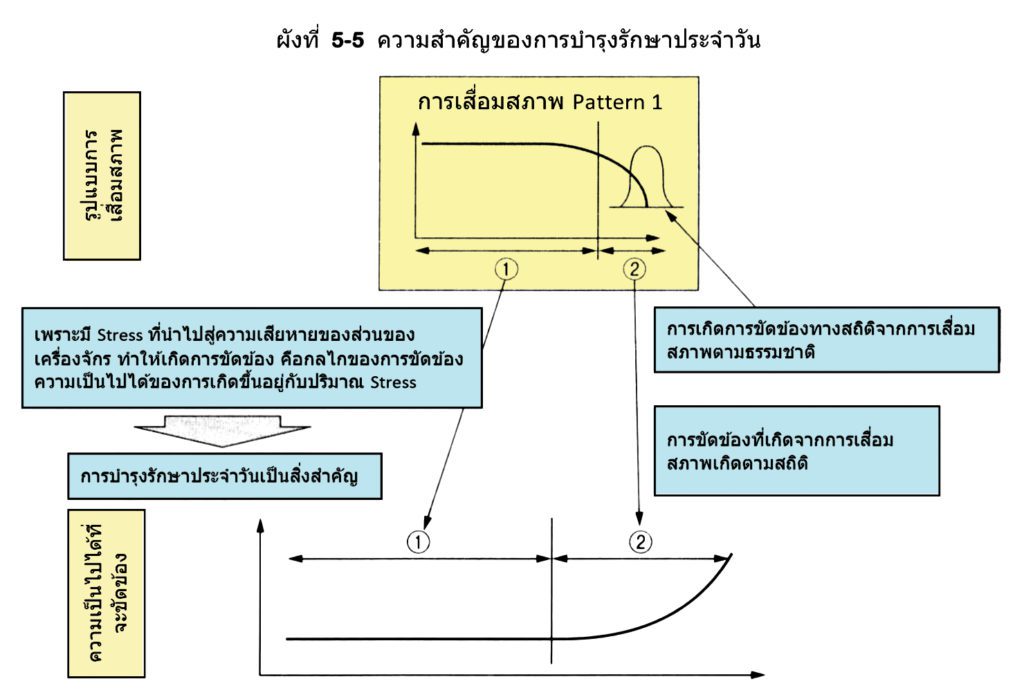

ก่อนอื่น รอบของรูปแบบของการเสื่อมสภาพที่ได้รับการรับประกันไว้เรียบร้อย ให้เริ่มจากการกำหนดรูปแบบการเสื่อมสภาพนั้นก่อน

ผู้ผลิตชิ้นส่วน มีการทดลองและตรวจวัดรูปแบบการเสื่อมสภาพและเวลาจนกว่าจะเสียหายของชิ้นส่วนที่ผู้ผลิตนั้นจำหน่าย ให้กำหนดเวลาจนกว่าจะขัดข้องและเวลาในการซ่อมบำรุงจากข้อมูลนี้

แต่ในความเป็นจริงการจะกำหนดรอบการบำรุงรักษาเครื่องจักรด้วยเพียงคำแนะนำของผู้ผลิตเป็นเรื่องยาก จากเหตุผลที่ว่า

- item ของชิ้นส่วนมีมาก การจะกำหนดอายุของชิ้นส่วนทั้งหมดเป็นเรื่องยาก

- เช่น ใช้นอกอาคาร ต่างจากคำแนะนำของผู้ผลิต

- ชิ้นส่วนที่มีรอบยาวนาน การจะกำหนดอายุให้หน่วยเป็นเดือนเป็นเรื่องยาก

- อายุอาจต่างกันมาก ขึ้นอยู่กับเงื่อนไขการเดินเครื่อง

- อายุต่างกันมากหลังจากนั้น ขึ้นอยู่กับเงื่อนไขการดูแล

ดังนั้น ในความเป็นจริงจึงคะเนอายุได้ยาก ดังนั้น จึงต้องกำหนดอายุโดย วิเคราะห์ผลกระทบตอนเครื่องหยุด กำหนดเวลาจากค่าที่ผู้ผลิตและการออกแบบให้มา แล้วเสริมด้วยประสบการณ์ในอดีต ตัวอย่างแบบฟอร์มมาตรฐานการตรวจเช็คระยะยาว รวมถึงการจัดการความเสี่ยงได้แสดงดังผังที่ 5-5

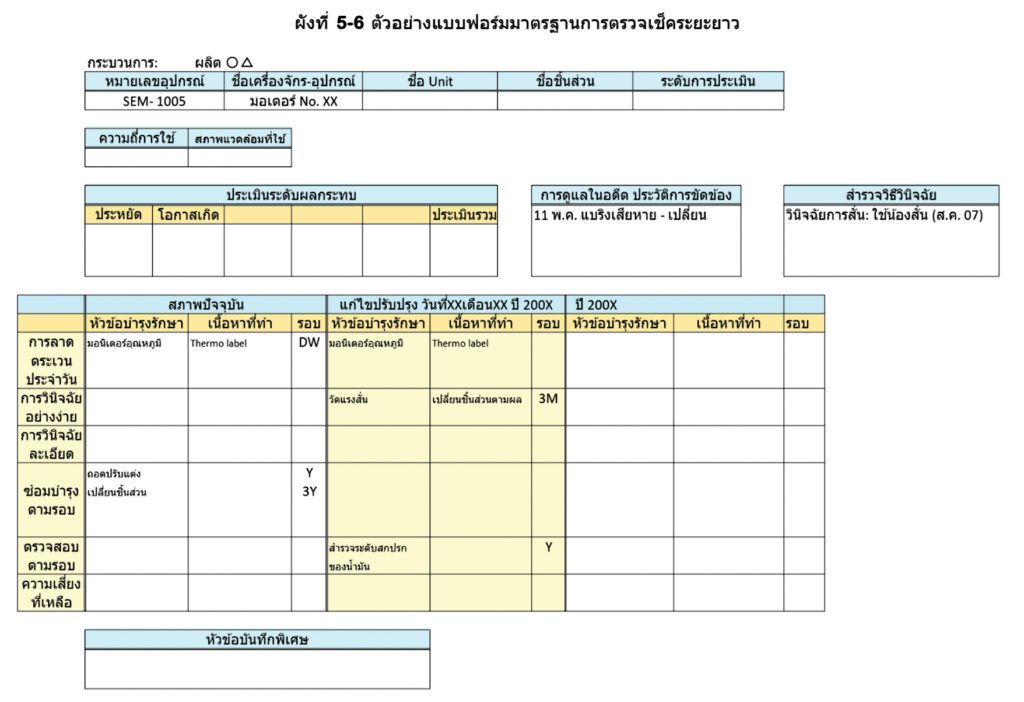

★ ตัวอย่างรากฐานการกำหนดรอบ (ผังที่ 5-6)

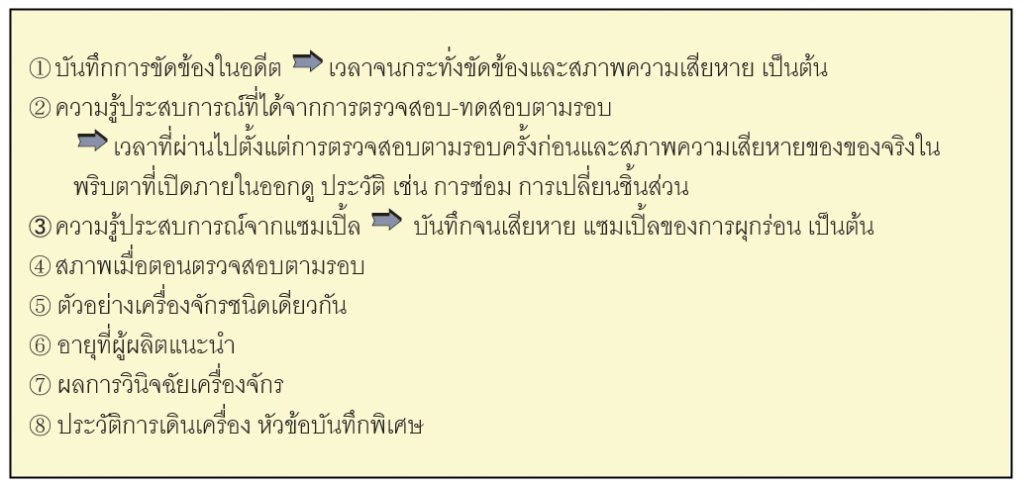

สิ่งสำคัญในที่นี่ เพื่อการคาดการณ์อายุก็คือการจัดการข้อมูลเอาไว้ให้ดี รอบจะกำหนดโดยอ้างอิงจากหัวข้อต่อไปนี้

ผังที่ 5-7 หัวข้อจำเป็นในการกำหนดรอบการบำรุงรักษา

- บันทึกการขัดข้องในอดีต ➱ เวลาจนกระทั่งขัดข้องและสภาพความเสียหาย เป็นต้น

- ความรู้ประสบการณ์ที่ได้จากการตรวจสอบ-ทดสอบตามรอบ ➱ เวลาที่ผ่านไปตั้งแต่การตรวจสอบตามรอบครั้งก่อนและสภาพความเสียหายของของจริงในพริบตาที่เปิดภายในออกดู ประวัติ เช่น การซ่อม การเปลี่ยนชิ้นส่วน

- ความรู้ประสบการณ์จากแซมเปิ้ล ➱ บันทึกจนเสียหาย แซมเปิ้ลการผุกร่อน เป็นต้น

- สภาพเมื่อตอนตรวจสอบตามรอบ

- ตัวอย่างของเครื่องจักรชนิดเดียวกัน

6. อายุที่ผู้ผลิตแนะนำ

7. ผลการวินิจฉัยเครื่องจักร

8. ประวัติการเดินเครื่อง หัวข้อบันทึกพิเศษเป็นต้น

บันทึกข้อมูลเหล่านี้ ร่วมกับผลการสำรวจระดับผลกระทบจากการกระจายฟังก์ชันของเครื่องจักร เพื่อกำหนดว่าจะบันทึกข้อมูลแบบไหนกับเครื่องจักร Unit ชิ้นส่วนไหน แล้วทำการตรวจวัดตามรอบเป็นประจำ พลางหารอบที่เหมาะสมที่สุด

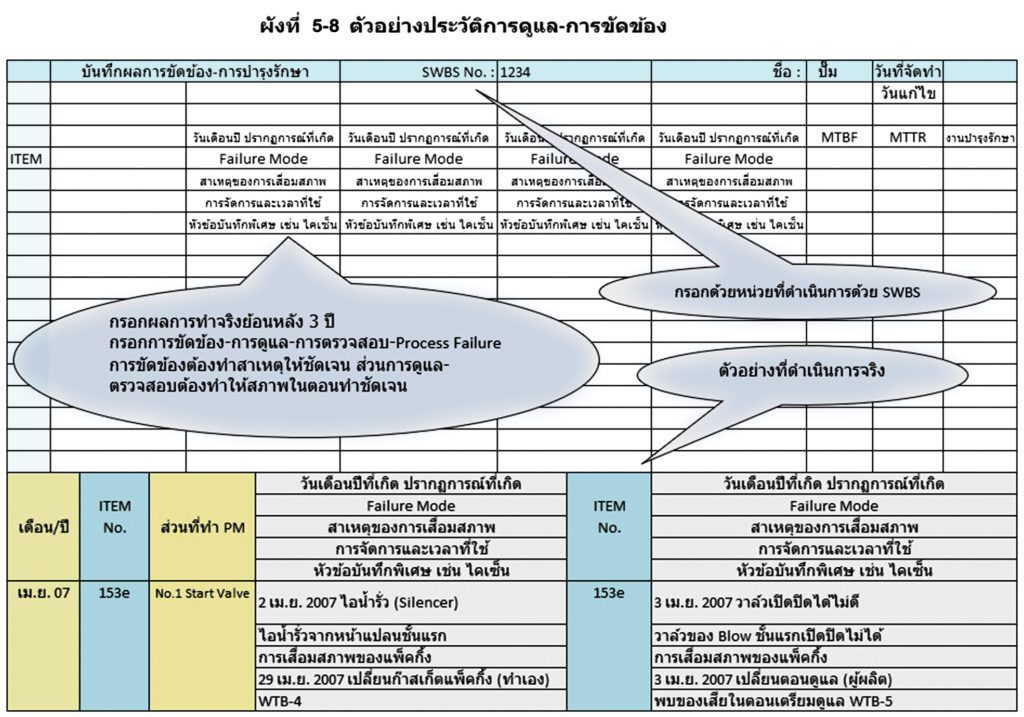

ดังแสดงตัวอย่างประวัติการดูแล-การขัดข้องในผังที่ 5-8

การควบคุมรอบ ให้ใช้การควบคุมดังต่อไปนี้เป็นพื้นฐาน

- หัวข้อควบคุมรายปี : ทำการควบคุมมากกว่า 3 ปี

<ตัวอย่าง> การดูแล-ซื้อใหม่ ทาสี จัดการท่อทางของเครื่องจักรขนาดใหญ่

2. ควบคุมรายเดือน-วัน : จัดทำปฏิทินรายเดือน-วัน แล้วทำการควบคุม

3. ควบคุมผลกระทบต่อคุณภาพ เป็นต้น : ควบคุมการเสื่อมสภาพตามดัชนีชี้วัดที่จับตามอง

อีกทั้ง รอบการตรวจเช็ค-ลาดตระเวน ให้กำหนดเป็น 2 ประเภทดังนี้

-

การตรวจเช็ค-ลาดตระเวนหลังการบำรุงรักษาตามรอบเสร็จใหม่ ๆ เช่น ดูแล-ตรวจสอบ-ทดสอบ

การตรวจเช็ค-ลาดตระเวนที่เชื่อมโยงกับผลที่ได้ตามวัตถุประสงค์ของการบำรุงรักษาตามรอบ หรือการทำให้คุณภาพการซ่อมบำรุงเป็นปกติ

2. การตรวจเช็ค-ลาดตระเวนตามกำหนด

การตรวจเช็ค-ลาดตระเวนตามกำหนดหลังการบำรุงรักษาตามรอบเสร็จแล้วผ่านไปเป็นระยะเวลาที่กำหนด เพื่อประเมินความสมบูรณ์ในการเดินเครื่องของเครื่องจักร

★ การทบทวนรอบการบำรุงรักษาเครื่องจักร

รอบการบำรุงรักษาเมื่อกำหนดครั้งหนึ่งแล้ว ไม่ใช่ว่าจะเปลี่ยนไม่ได้ ควรมีการทบทวนระยะเวลาของรอบโดยอ้างอิงสิ่งต่อไปนี้ ระยะเวลาในการทบทวนให้ทำในตอนได้ผลการตรวจรับของการตรวจสอบรายปีหรือร่างแผนการปีถัดไป

- การเปลี่ยนแปลงตามปีที่ผ่านไปของเครื่องจักรที่รู้ได้จากผลการตรวจสอบตามรอบหรือการบำรุงรักษาประจำวัน

- การเกิดปัญหา เป็นต้น

- การดำเนินการปรับปรุง-ซื้อใหม่ เป็นต้น

- ตัดสินจากเส้นโค้งการขัดข้องตามเวลา

เรียบเรียงโดย อาจารย์ณรงค์เกียรติ นักสอน

ที่ปรึกษา TPM-JIPM