(5) Stage 4: ไคเซ็นฟังก์ชัน

สาเหตุที่มีการวิเคราะห์ใน Stage 2 และ Stage 3 และฟังก์ชันที่อยากจะเพิ่มเติมขึ้นใหม่ เป็นต้น

ให้ดำเนินการไคเซ็น มีมาตรการต่อจุดที่ยาก-ทำให้มองเห็น มาตรฐานป้องกันการเกิดการขัดข้องซ้ำ และยกระดับฟังก์ชัน เป็นต้น

(6) Stage 5: จัดทำแผนโครงสร้างการบำรุงรักษา

1) Step 10: นิยามระบบ-วิธีการบำรุงรักษา

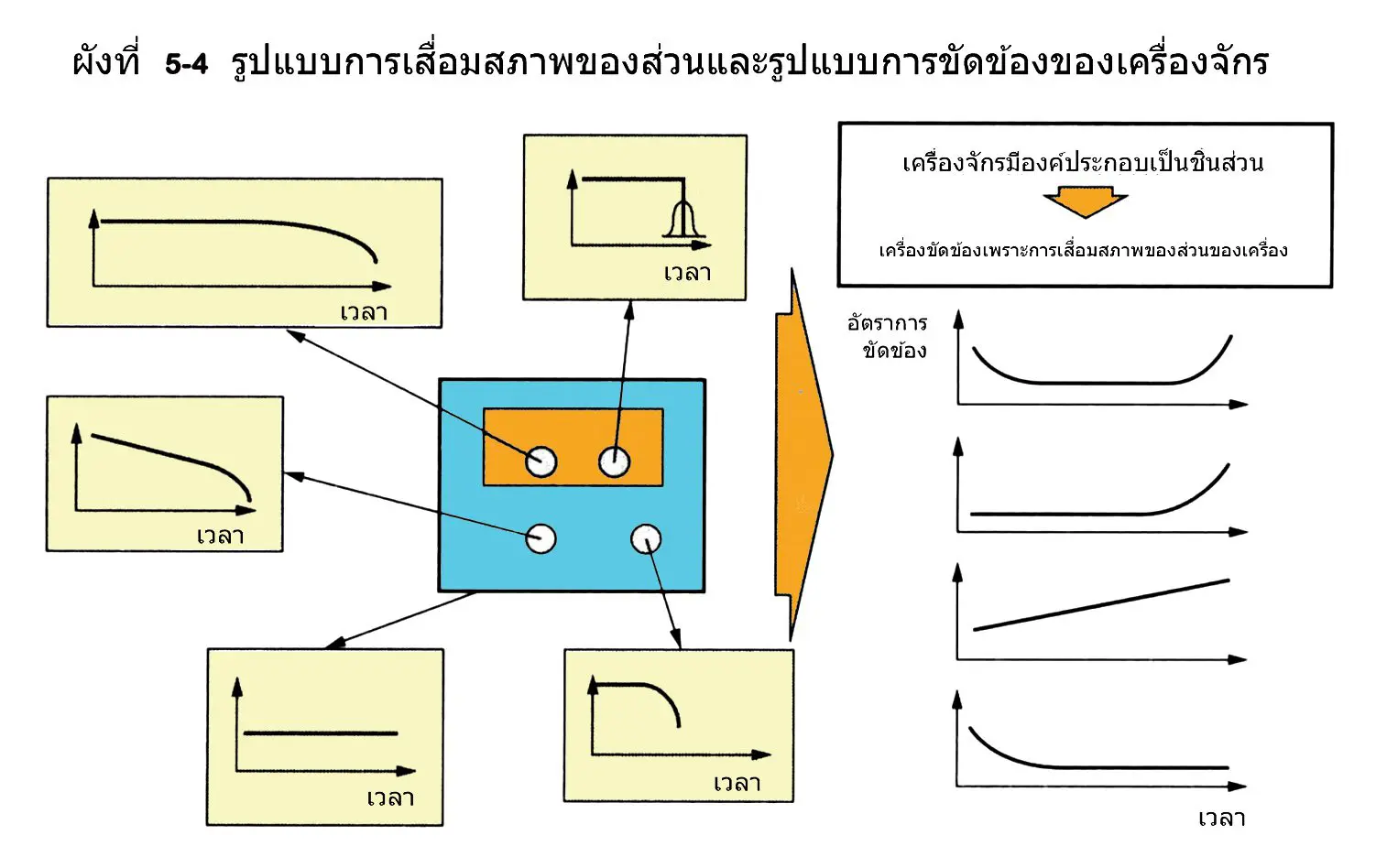

เมื่อทำการศึกษากลไกของการเกิดการขัดข้อง และผลกระทบเมื่อเกิดใน Stage 1 – 3 เพื่อไม่ให้เกิดรูปแบบเช่นนั้น จึงมีการกำหนดระบบการบำรุงรักษาที่เหมาะสม

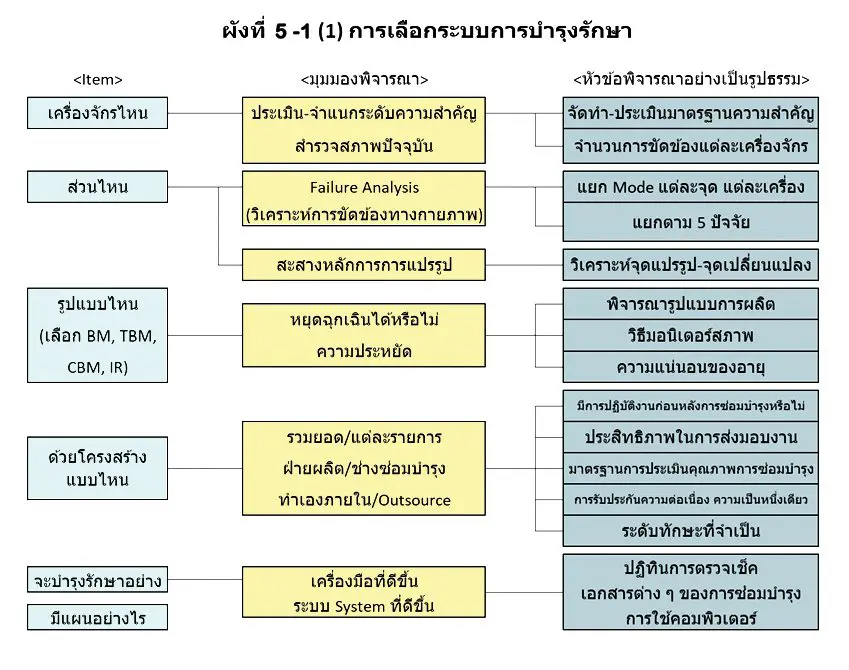

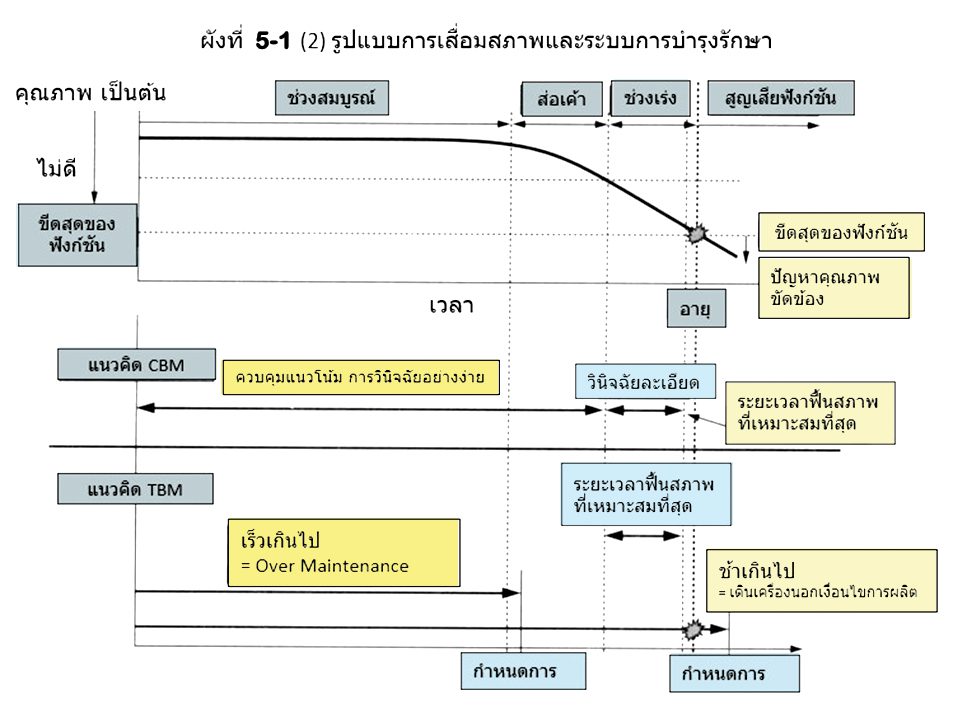

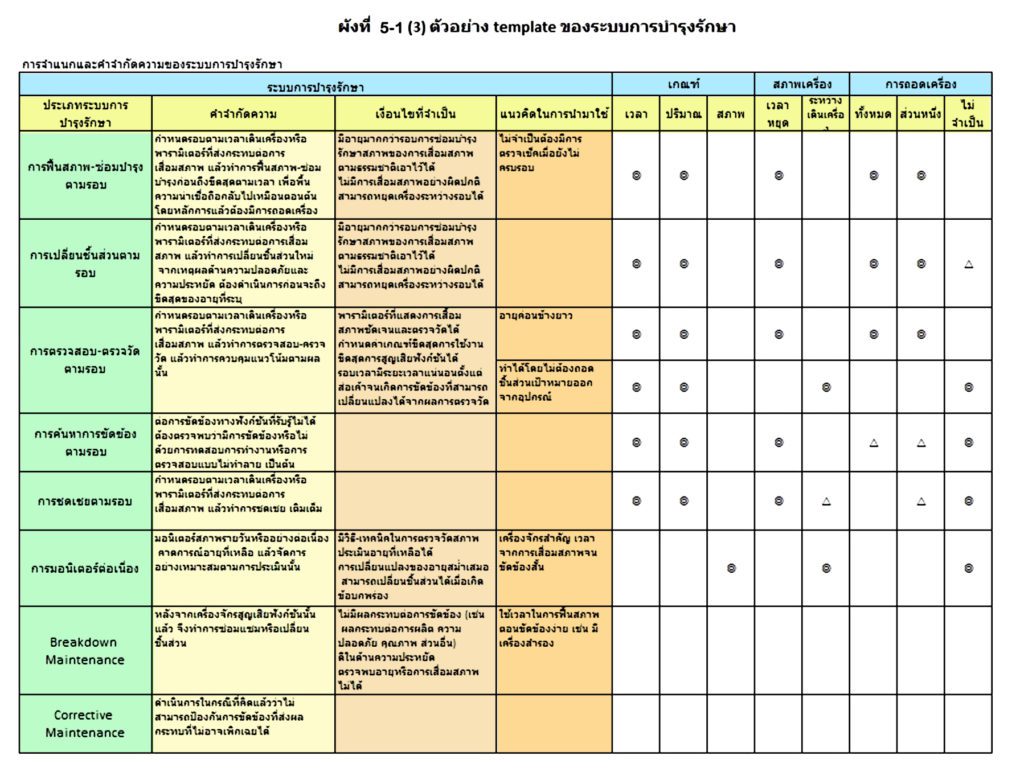

ก่อนอื่นใน Step 10 ให้นิยามระบบและวิธีการบำรุงรักษาที่ทำกันในบริษัท ดังแสดงในตัวอย่างจริงในผังที่ 5-1 (1) (2) (3)

และใช้ผลจากการพิจารณาใน Stage 1 – 3 มานิยามระบบ-วิธีการบำรุงรักษา ของวิธีการบำรุงรักษาหรือวิธีการวินิจฉัยเครื่องจักรที่ทำกันมาแต่เดิม ในขั้นตอนนี้ จะมีระบบที่ยังไม่ได้ดำเนินการจริงก็ได้ เพราะหลังจากนี้จึงจะเป็นกิจกรรมเพิ่มความสามารถจริงนั้นต่อไป

★ วิธีการบำรุงรักษา คือ

วิธีการบำรุงรักษา หมายถึงเครื่องมือ และเนื้อหาที่ทำจริง วิธีการบำรุงรักษามีวิธีดังต่อไปนี้ โดยใช้ประกอบกับระบบการบำรุงรักษาข้างต้น แล้วทำการบำรุงรักษาจริง

1. การบำรุงรักษาประจำวัน:

เป็นกิจกรรมประจำวันที่มีหน้าที่เพื่อป้องกันการเสื่อมสมรรถนะของเครื่องจักร เช่น ตรวจเช็ค ซ่อมบำรุง ทำความสะอาด ปรับแต่ง หล่อลื่น เปลี่ยนชิ้นส่วน

2. ตรวจเช็ค:

เป็นคำเรียกรวมของมาตรการที่มีหน้าที่เพื่อป้องกันการเสื่อมสภาพของเครื่องจักร และสำรวจสภาพนั้น เช่น การตรวจเช็คตามรอบ การตรวจเช็คประจำวัน

3. การตรวจสอบเครื่องจักร:

ดำเนินการตามมาตรฐานการตรวจสอบเครื่องจักรทั้งด้านสมรรถนะและโครงสร้าง มีทั้งการตรวจสอบตามรอบที่ดำเนินการเป็นระยะ ๆ สม่ำเสมอ และการตรวจสอบเฉพาะกิจหลังจากการซ่อมแซม

4. การวินิจฉัยเครื่องจักร:

กิจกรรมสำรวจสมรรถนะ สภาพการเสื่อมสภาพ เป็นต้น ของเครื่องจักรระหว่างการเดินเครื่องในเชิงปริมาณ แล้วใช้ผลลัพธ์นั้นในการสร้างความน่าเชื่อถือ ความปลอดภัย และการคาดการณ์อายุของเครื่องจักร

2) Step 11: จัดทำ Tree กำหนดระบบบำรุงรักษา / Step 12: กำหนดระบบ-วิธีการของแต่ละส่วน

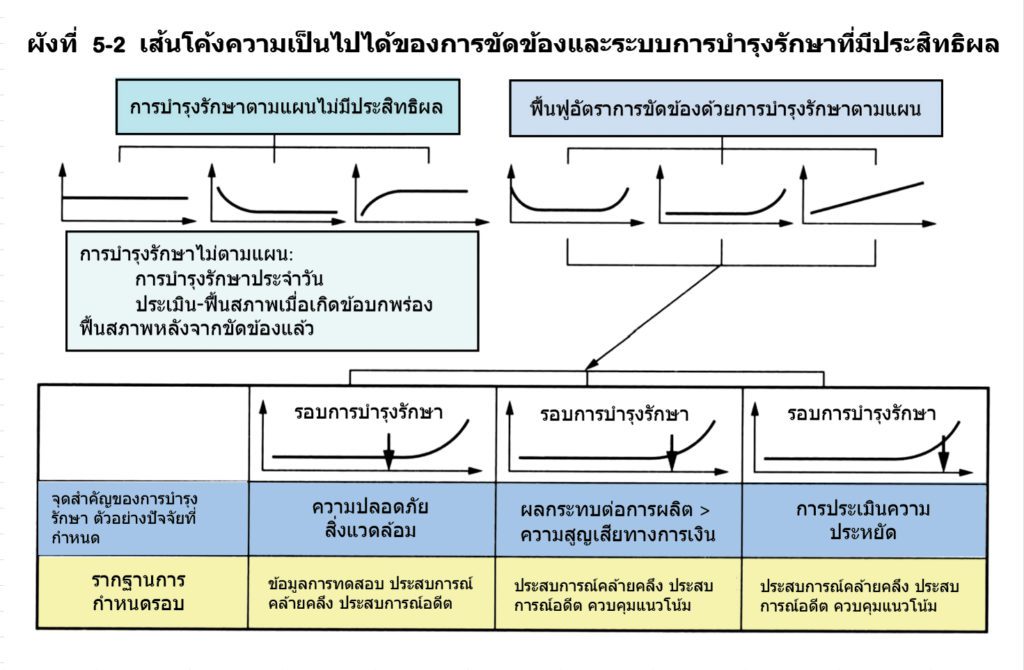

ลองมาคิดถึงว่าจะเลือกระบบและวิธีการดังที่กล่าวข้างต้นอย่างไร อยากให้ดูผังที่ 5-2

1. แบบที่อัตราการขัดข้องเพิ่มขึ้นตามเวลาตามรูปแบบการเกิดการขัดข้อง

การเพิ่มขึ้นของอัตราการขัดข้อง จะฟื้นสภาพได้ด้วยการบำรุงรักษา การบำรุงรักษาตามแผนเป็นประจำจึงมีประสิทธิผล แต่จะบำรุงรักษาเมื่อไร ต้องกำหนดโดยคำนึงถึงความปลอดภัย ผลกระทบต่อการผลิต ผลกระทบต่อต้นทุน เป็นต้น รากฐานการกำหนดรอบ ก็กำหนดด้วย ข้อมูลการทดสอบ ข้อมูลในอดีต คาดคะเน จากเครื่องจักร

2. แบบที่รูปแบบการเกิดการขัดข้องไม่เกี่ยวกับเวลาที่ผ่านไป

เครื่องจักรเหล่านี้ จะเกิดการขัดข้องเมื่อไรก็ไม่แปลก การบำรุงรักษาตามแผนเป็นประจำจึงไม่มีประสิทธิผล

ดังนั้น จึงใช้วิธีที่เรียกว่า “การบำรุงรักษาไม่ตามแผน” แต่จับสภาพด้วยเทคนิคการวินิจฉัยเครื่องจักร ตรวจเช็คประจำวัน และยืนยันเมื่อเกิดข้อบกพร่อง อีกทั้งบางเครื่องจักรยังใช้วิธีรอให้เสียก่อนแล้วจึงซ่อม

★ การกำหนดระบบการบำรุงรักษา

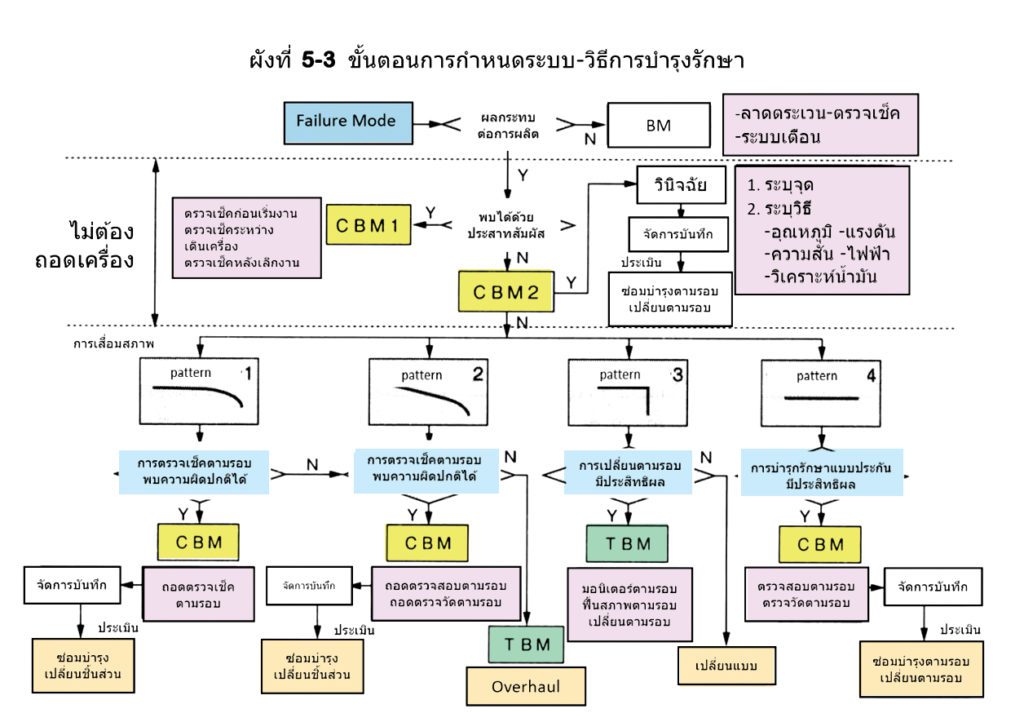

มีการแสดงตัวอย่างของการใช้ Tree ในการกำหนดระบบการบำรุงรักษาที่จัดทำโดยคำนึงถึงการบำรุงรักษาจริงอีกหน่อย

กำหนดระบบการบำรุงรักษาตาม Tree ในการกำหนดระบบการบำรุงรักษาในแต่ละ Failure Mode เพื่อไม่ให้เกิด Failure Mode แต่ละตัว

จาก Tree นี้ เราจะตัดสินใจเลือกระบบและวิธีการบำรุงรักษาของแต่ละส่วนของเครื่องจักรที่ได้กระจายใน Stage 1 (ผังที่ 5-3)

<ขั้นที่ 1> ไม่มีผลกระทบต่อการผลิต ต้นทุนในการบำรุงรักษาเชิงป้องกันสูงกว่าผลกระทบต่อการผลิต

โดยพื้นฐานคือทำ Breakdown Maintenance บำรุงรักษาเพื่อให้ค้นพบการเกิดการขัดข้องแต่เนิ่น ๆ

➱มีการลาดตระเวนประจำวัน มอนิเตอริ่ง ระบบเตือน เป็นต้น

<ขั้นที่ 2> ลาดตระเวน-ตรวจเช็คด้วยประสาทสัมผัสทั้งห้าได้ และมีประสิทธิผล

ดำเนินการลาดตระเวน-ตรวจเช็คด้วยประสาทสัมผัสทั้งห้า

การตรวจเช็คก่อนเริ่มงาน ➱ ตรวจสอบสภาพเครื่องจักรก่อนใช้งาน: ค้นพบข้อบกพร่อง เช่น การหลวมคลอนของน็อต หล่อลื่น

การตรวจเช็คระหว่างเดินเครื่อง ➱ ตรวจสอบสภาพเครื่องจักรระหว่างเดินเครื่อง: อุณหภูมิ แรงดันของมอเตอร์ไฟฟ้า อัตราการไหล สภาพการบังคับเครื่อง และการจัดการเครื่องจักร

การตรวจเช็คหลังเลิกงาน ➱ ตรวจสอบสภาพเครื่องจักรหลังหยุดเดิน: ดำเนินการค้นหาข้อบกพร่อง ทำความสะอาด เป็นต้น

<ขั้นที่ 3> ดำเนินการวินิจฉัยเครื่องจักร

ส่วนของเครื่องจักรที่ใช้ประสาทสัมผัสทั้งห้าไม่ได้ ให้ประเมินสภาพโดยไม่ต้องถอดเครื่อง การวินิจฉัยเครื่องจักรไม่ใช้วิธีการเดียว แต่ให้ใช้หลาย ๆ วิธีการผสมกัน เช่น ส่วนที่หมุนของเครื่องจักรใช้ “การวิเคราะห์การสั่นสะเทือน + การวิเคราะห์น้ำมัน”

<ขั้นที่ 4> ทำการตรวจเช็ค-ตรวจสอบ-ตรวจวัดส่วนของเครื่องจักรด้วยการถอดเครื่อง

ตรวจเช็ค ➱ ตรวจเช็คหลังจากถอดเครื่อง บันทึกสภาพหลังถอดเครื่องด้วยการถ่ายภาพ เป็นต้น

ตรวจสอบ-ตรวจวัด ➱ ทำการตรวจสอบ-ตรวจวัดหลังถอดเครื่อง บันทึกผล

ประเมินสภาพจากบันทึก ➱ ทำการซ่อมแซม-เปลี่ยนชิ้นส่วนก่อนเครื่องจะพัง ในการซ่อมบำรุง-เปลี่ยนชิ้นส่วนให้รวมถึงการทำ Corrective Maintenance ด้วย

★ เงื่อนไขพื้นฐานคือ “การเดินเครื่องที่ถูกต้อง” “การซ่อมบำรุงที่ถูกต้อง”

จุดที่ควรระวังอีกอย่างหนึ่งก็คือ ไม่ว่าจะเลือกระบบการบำรุงรักษาแบบไหน ต้องสามารถทำให้เกิดเส้นโค้งการขัดข้องได้เหมือนเดิม จึงจำเป็นต้องกำจัดสิ่งที่จะทำให้เส้นโค้งการขัดข้องแปรปรวน ดังมีเงื่อนไขต่อไปนี้

- งานการดูแล งานตรวจสอบ และงานฟื้นสภาพหลังตรวจสอบมีคุณภาพสูง

- เดินเครื่องอย่างถูกต้อง ไม่เพิ่ม Stress ให้มากกว่าตอนออกแบบและเลือกเครื่องจักร

- ความแม่นยำของการออกแบบ-จัดทำ-ติดตั้ง ดีเพียงพอที่จะไม่ทำให้เกิดการขัดข้องจาก Stress จากการใช้งาน

มาตรฐานการตรวจเช็คประจำวันหรือจุดสำคัญของการตรวจเช็ค ไม่ใช่ “การไปดูเครื่องจักร” สิ่งสำคัญคือ “การตรวจสอบว่าเครื่องจักรทำฟังก์ชันของมันได้ดีหรือไม่”

เรียบเรียงโดย อาจารย์ณรงค์เกียรติ นักสอน

ที่ปรึกษา TPM-JIPM