(3) Stage 2 : แจกแจงสาเหตุการขัดข้อง

ทำไม และอย่างไร เครื่องจักรจึงขัดข้อง เกี่ยวกับเครื่องจักรจริงที่หน้างาน ให้ศึกษากลไกของการขัดข้องจากการจำแนกสภาพแวดล้อมการใช้งานและรูปแบบการเสื่อมสภาพ เพื่อแจกแจงสาเหตุการขัดข้องนั้น

จากการแจกแจงนี้ ทำให้เรียนรู้ว่าควรจัดการอย่างไรเพื่อไม่ให้เกิดการขัดข้อง นี่คือจุดประสงค์ของ Stage 2

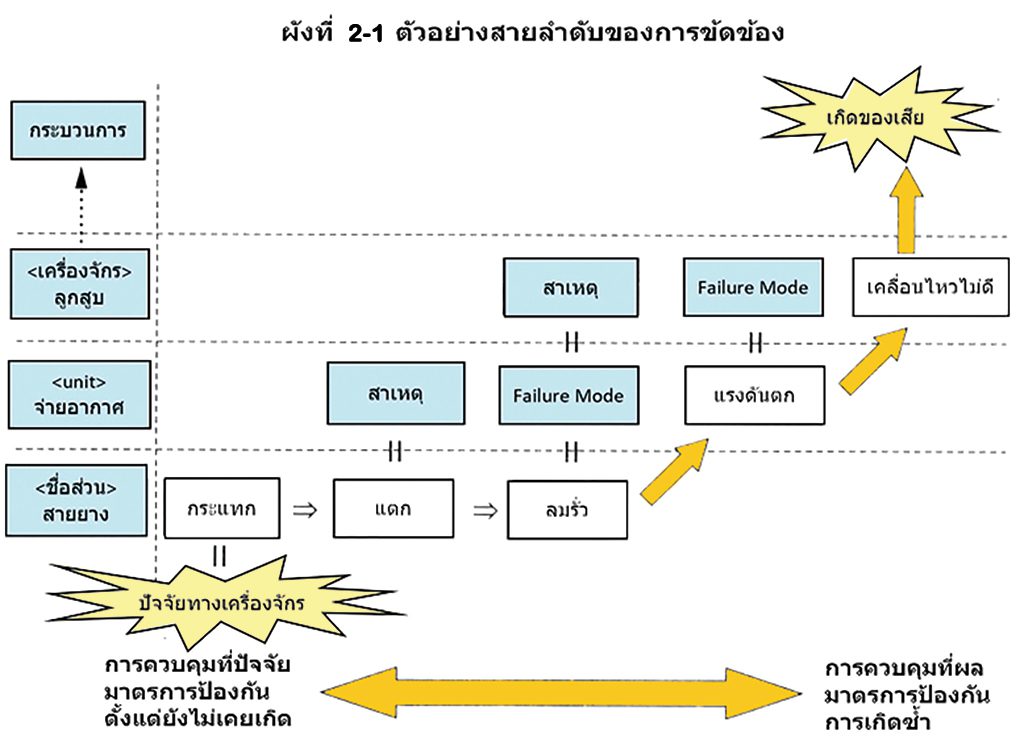

- พิจารณาสายลำดับของ Failure Mode ของเครื่องจักร (ผังที่ 2-1) จำแนกฟังก์ชันของเครื่องจักรและกระจายตามลำดับชั้น กระจายจนถึงระดับชิ้นส่วน ในตอนนี้ให้กำหนด Failure Mode ของแต่ละลำดับชั้น

- พิจารณาสาเหตุการเกิด Failure Mode และปัจจัยการขัดข้อง แล้วกำหนดรูปแบบการเสื่อมสภาพและรูปแบบการขัดข้อง (Failure Pattern)

การรับรู้การขัดข้องจะรับรู้ในแบบใด ให้พิจารณาว่าจะรับรู้ด้วย Unit หรือจะรับรู้ด้วยระดับชิ้นส่วน ซึ่งจะส่งผลทำให้ได้พื้นฐานที่สามารถพิจารณาว่าจะใช้ระบบการบำรุงรักษาได้อย่างมีประสิทธิภาพ และการรับรู้การขัดข้องจะเป็นตัวกำหนดระบบการบำรุงรักษาจากความสำคัญของ “ผลกระทบเมื่อเกิดขึ้นจริง” ที่จะศึกษาใน Stage ต่อไป

★ เครื่องจักรทำไมถึงขัดข้อง ? ทฤษฎีพื้นฐานของกลไกการขัดข้อง

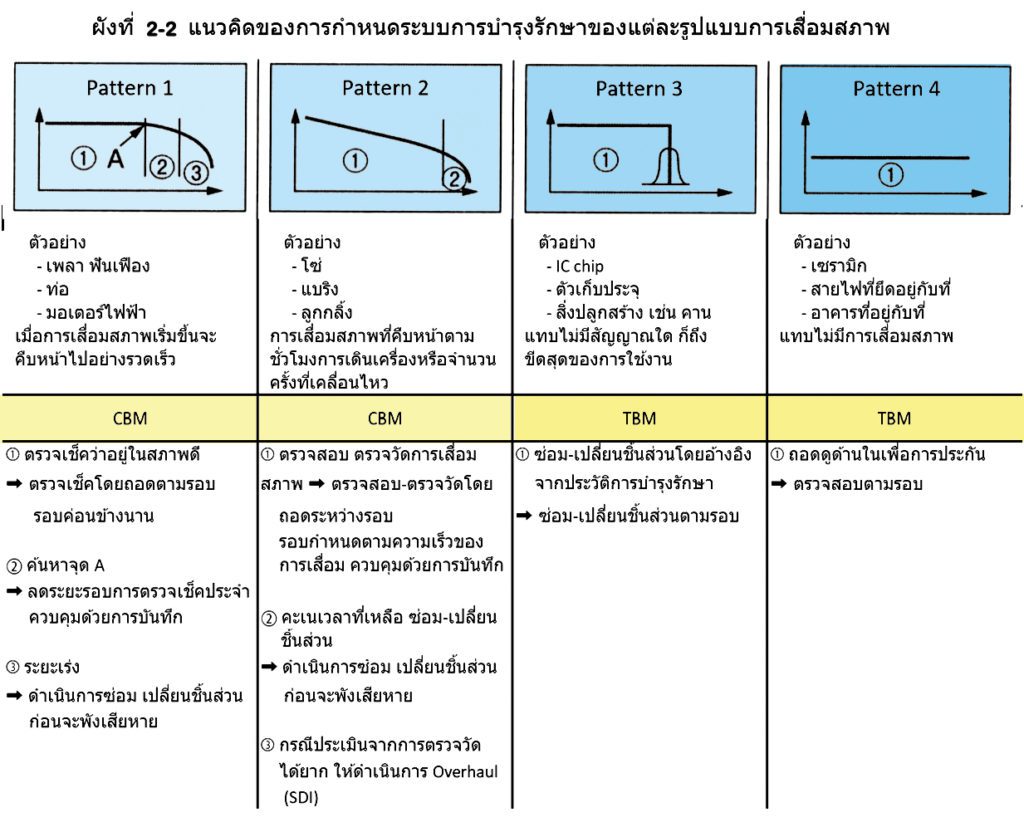

เครื่องจักรประกอบด้วยชิ้นส่วนองค์ประกอบมากมาย เมื่อจำแนกชนิดของรูปแบบการเสื่อมสภาพ จะแสดงได้ดังผังที่ 2-2

Pattern 1 : เมื่อการเสื่อมสภาพเริ่มขึ้นจะคืบหน้าไปอย่างรวดเร็ว

เช่น วัสดุที่มีการเสริมความแข็งแรงของผิวด้วยการแปรรูปผิว ความเสียหายของฉนวนภายในมอเตอร์ไฟฟ้าที่มีการทำเป็นฉนวน

Pattern 2 : การเสื่อมสภาพที่คืบหน้าตามชั่วโมงการเดินเครื่องหรือจำนวนครั้งที่เคลื่อนไหว

เช่น สิ่งที่เกิดการยืดตามเวลาการใช้งานอย่างโซ่ ฯ การสึกหรอตามเวลาการใช้งานอย่างแบริง ฯ

Pattern 3 : แทบไม่มีสัญญาณใด ก็ถึงขีดสุดของการใช้งาน

ของที่เสื่อมสภาพอย่างกะทันหัน เช่น IC chip ตัวเก็บประจุ

จุดที่เกิดการเสื่อมสภาพแสดงให้เห็นความแปรปรวนทางสถิติของเวลาที่จุดสุดท้าย

Pattern 4 : การเสื่อมสภาพแทบไม่เกิดขึ้นในขอบเขตของเวลาการใช้งาน

เช่น วัสดุเซรามิก สายไฟที่ยึดกับที่ อาคารที่อยู่กับที่ ระหว่างที่ใช้งานอยู่แทบไม่มีการเสื่อมสภาพ

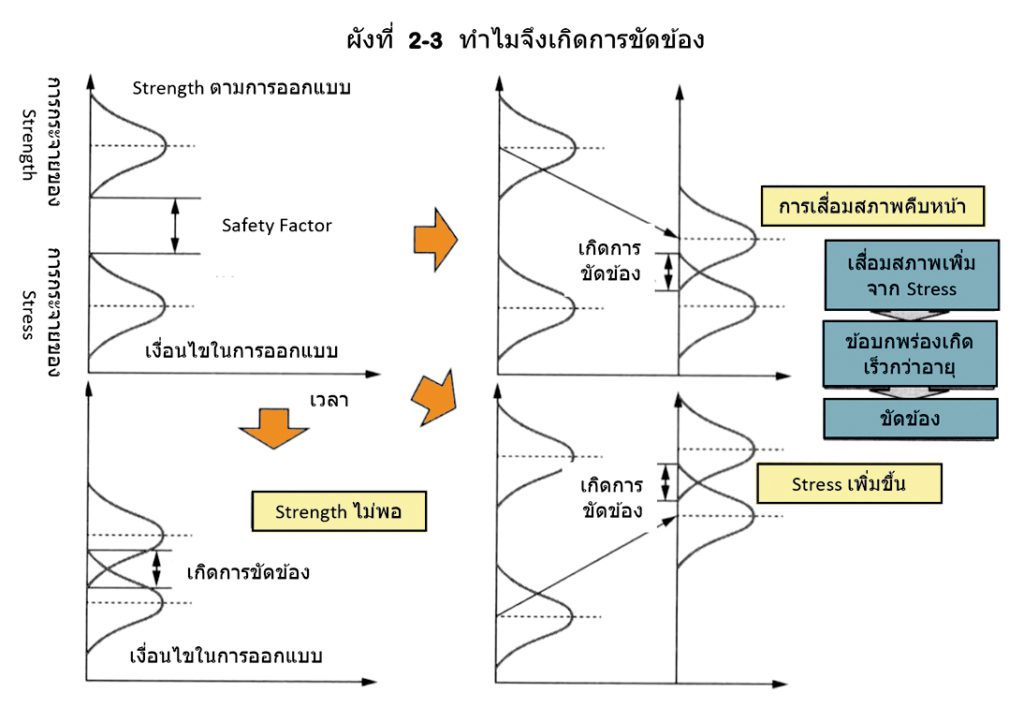

ลองมาดูผังที่ 2-3 ในการนำเครื่องจักรเข้ามา ก่อนอื่น ตอนออกแบบ ต้องคำนึงถึงเงื่อนไขเบื้องต้นของการใช้งานหรือสิ่งแวดล้อมหลังติดตั้งเครื่องจักรแล้ว แล้วออกแบบโดยเพิ่ม Safety Factor เพิ่มเข้าไปอีก

ออกแบบการกระจายตัวของแรงเค้น (Stress) โดยคำนึงถึงความแปรปรวนของสิ่งแวดล้อมในการใช้งานและเงื่อนไขการใช้งาน อีกด้าน ด้านของเครื่องจักร ต้องออกแบบการกระจายตัวของความแข็งแรง (Strength) ของเครื่องจักรเมื่อเสร็จสมบูรณ์แล้วให้สามารถทำงานตามจุดประสงค์โดยคำนึงถึงความแปรปรวนในการจัดทำและการติดตั้ง

ออกแบบโดยมี Safety Factor ไม่ให้การกระจายตัวของ Strength จุดที่ต่ำที่สุด กับ Stress ที่สูงที่สุดทับซ้อนกัน เมื่อเป็นเช่นนั้น เมื่อเครื่องจักรเสร็จสมบูรณ์ตามที่ออกแบบ

ถ้าใช้ตามที่ออกแบบ การขัดข้องจะไม่เกิดขึ้นอย่างเด็ดขาด แต่เมื่อไม่ได้ตามเงื่อนไขนี้ก็จะเกิดการขัดข้อง

(1) Strength ของเครื่องจักรไม่เพียงพอ

① เงื่อนไขเบื้องต้นและการเพิ่ม safety factor ไม่ตรงกับการใช้งานจริง

② การจัดทำและการติดตั้งเครื่องจักรมีข้อบกพร่อง (เช่น ผิดพลาด)

(2) ความคืบหน้าของการเสื่อมสภาพ

① การเสื่อมสภาพตามธรรมชาติ: การเสื่อมสภาพเพราะใช้บนโลกนี้

② การเสื่อมสภาพแบบเร่ง: การเสื่อมสภาพเพราะไม่ได้ทำในสิ่งที่คนควรทำ เช่น ความสกปรก

(3) การเพิ่มขึ้นของ Stress

1. การเพิ่มขึ้นของ Stress เพราะไม่ได้ปฏิบัติตามเงื่อนไขการใช้งาน

2. การเปลี่ยนแปลงของสิ่งแวดล้อมหลังการติดตั้งเครื่องจักร เช่น มีการเพิ่มเครื่องจักร

เมื่อเกิดแบบนี้ Stress ก็จะมากกว่า Strength อย่างแน่นอน ทำให้ชิ้นส่วนเสียหายและเกิดการขัดข้อง

เมื่อคิดถึงอายุการใช้งานของชิ้นส่วน กรณีที่ขัดข้องอันเนื่องมาจากการเสื่อมสภาพตามธรรมชาติ และกรณีที่ขัดข้องอันเกิดจาก Stress ก่อนที่จะเสื่อมสภาพตามธรรมชาติ

เมื่อคิดถึงว่าจะเกิดการขัดข้องตามเวลาที่ผ่านไป จะแบ่งได้เป็นช่วงที่เกิดแบบกะทันหัน และช่วงที่ค่อย ๆ เกิดมากขึ้นในครึ่งหลัง นี่เป็นความสัมพันธ์ของรูปแบบการเสื่อมสภาพและความน่าจะเกิดการขัดข้อง

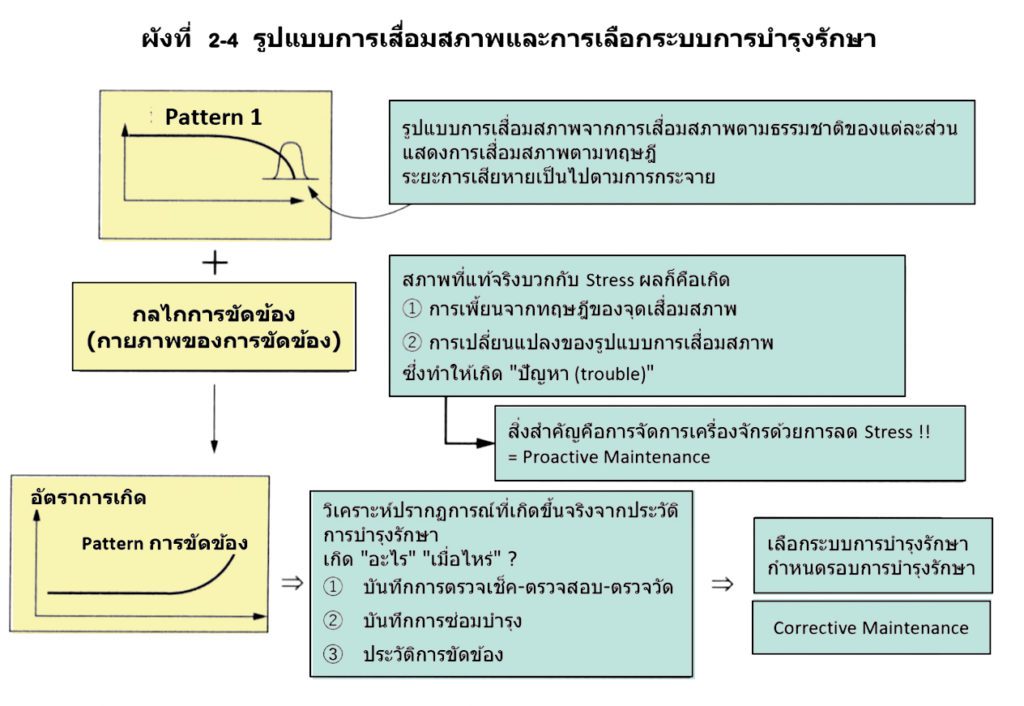

เมื่อแสดงจะเป็นดังผังที่ 2-4 จะเห็นได้จากผังว่า การบำรุงรักษาเครื่องจักร จำเป็นต้องคำนึงถึงระบบการบำรุงรักษา 2 แบบ คือ “การสูญเสียฟังก์ชันจากการเสื่อมสภาพตามธรรมชาติ” และ “การป้องกันการเกิดการขัดข้องก่อนจะสูญเสียฟังก์ชันจากการเสื่อมสภาพตามธรรมชาติ”

1) การรับมือกับการสูญเสียฟังก์ชันจากการเสื่อมสภาพตามธรรมชาติ

ชิ้นส่วนเมื่อได้รับ Stress บางอย่างระหว่างเดินเครื่องจะสูญเสียฟังก์ชัน เพราะ Stress นี้ต่างกันตามแต่เงื่อนไขและสภาพแวดล้อมการใช้งาน จำเป็นต้องคำนึงถึงเงื่อนไขการเดินเครื่องและสภาพแวดล้อม

การใช้งานของเครื่องจักร การบำรุงรักษาเครื่องจักร จำเป็นต้องตรวจเช็ค ตรวจวัด และตรวจสอบเป็นประจำ ทำการมอนิเตอร์สภาพด้วยเทคนิคการวินิจฉัยเครื่องจักร และลาดตระเวนดูแลด้วยประสาทสัมผัสทั้งห้า และสังเกตการณ์สภาพนั้น

นั่นหมายถึง จำเป็นต้องสร้างสภาพที่ “มีการจัดเตรียมเงื่อนไขพื้นฐาน” “ปฏิบัติตามเงื่อนไขการใช้งานอย่างเคร่งครัด” เพื่อรักษาให้อยู่ในสภาพที่เสื่อมสภาพตามธรรมชาติ

อีกทั้งสิ่งสำคัญคือการลด Stress เราเรียกกิจกรรมการป้องกันการขัดข้องโดยลด Stress นี้ว่า “การบำรุงรักษาเชิงรุก (Proactive Maintenance) Stress จะขึ้นอยู่กับการกำหนดเงื่อนไขพื้นฐานอย่างไรในตอนออกแบบด้วย

ดังนั้น ในการรับมือกับ Stress จึงต้องทำตั้งแต่ขั้นตอนการออกแบบ

2) การป้องกันการเกิดการขัดข้อง

เพื่อป้องกันการเกิดการขัดข้อง จำเป็นต้องรู้ถึงสภาพของเครื่องจักรจากประวัติปัญหาในอดีตและ ข้อมูล “ก่อนการ (ถอดชิ้นส่วน) ซ่อมบำรุง” และข้อมูลตอนประกอบเครื่องกลับตอนทำการซ่อมบำรุง

เพื่อดำเนินการบำรุงรักษาตามข้อมูลนั้น เมื่อเกิดการขัดข้อง ให้ตามหาสาเหตุการเกิด Stress ที่ก่อให้เกิดการขัดข้อง แล้วทำการกำจัด Stress นั้น อีกทั้งกรณีที่กำจัด Stress นั้นได้ยาก ให้ทบทวนเงื่อนไขการออกแบบ และทำการออกแบบใหม่

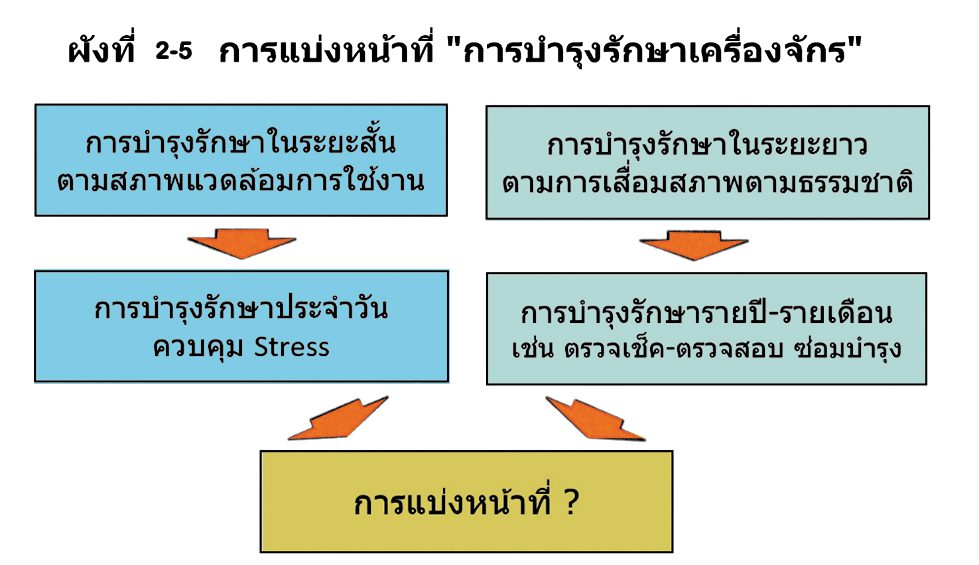

ด้วยเหตุนี้ การบำรุงรักษาเครื่องจักร จะแบ่งเป็น 2 แบบ คือ “การบำรุงรักษาตามรูปแบบการเสื่อมสภาพ” และ “การบำรุงรักษาเพื่อกำจัดกลไกการขัดข้อง” (ผังที่ 2-5)

<เส้นโค้งการเสื่อมสภาพของการขัดข้อง>

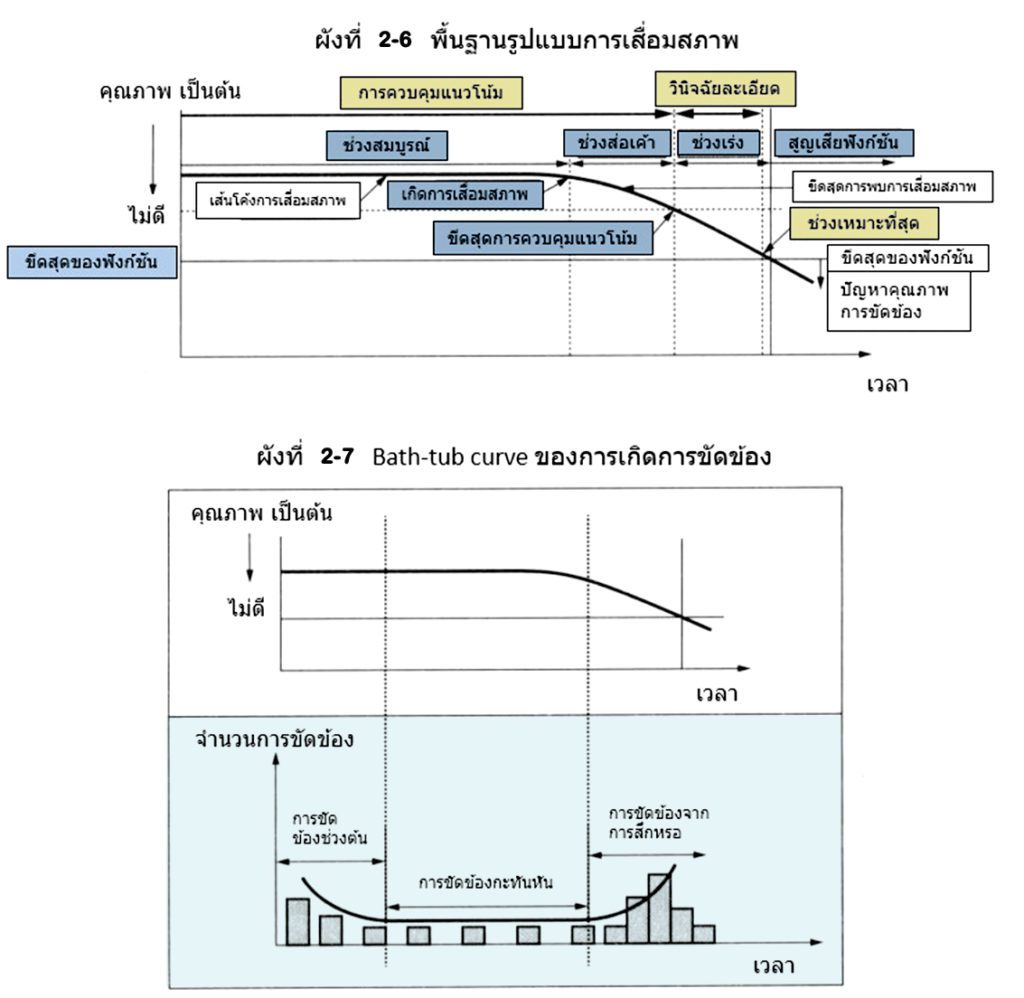

เส้นโค้งการเสื่อมสภาพของการขัดข้อง ที่มีแกนนอนเป็นเวลา และแกนตั้งแสดงระดับการเสื่อมสภาพดังมีตัวอย่างตามผังที่ 2-6 และ2-7

ชิ้นส่วนของเครื่องจักร ตราบใดที่ใช้บนโลกย่อมมีการเสื่อมสภาพ ไม่มีเครื่องจักรที่ไม่พัง ในการบำรุงรักษา สิ่งสำคัญมากก็คือการจับลักษณะพิเศษของการเสื่อมสภาพว่าเป็นแบบใด

โดยทั่วไปหากมองการเปลี่ยนแปลงของระดับการเสื่อมสภาพตามเวลา เมื่อพ้นช่วงเวลาที่สมบูรณ์ในระดับหนึ่ง ก็จะเกิดเป็นเส้นโค้งของการเสื่อมสภาพที่โค้งลงไปทางขวามือ

- ช่วงสมบูรณ์: เป็นช่วงระยะเวลาหนึ่งหลังจากเปลี่ยนชิ้นส่วนใหม่ ๆ ที่ฟังก์ชันของชิ้นส่วนนั้นทำงานได้อย่างเต็มที่ ในช่วงเวลานี้ เราจะทำการควบคุมแนวโน้ม เช่น trace การบกพร่องของฟังก์ชันด้วยข้อมูล หรือสังเกตการณ์การเสื่อมสภาพของชิ้นส่วนโดยจับสภาพด้วยการวินิจฉัยอย่างง่าย ๆ รอบการวินิจฉัยอย่างง่ายจะยาวก็ได้ไม่เป็นไร

- เกิดการเสื่อมสภาพ – ขีดสุดของการควบคุมแนวโน้ม: เมื่อพ้นช่วงเวลาสมบูรณ์ และเริ่มเสื่อมสภาพ เป็นสิ่งสำคัญมากในการค้นหาการเริ่มต้นของขอบเขตนี้ พอพ้นช่วงการควบคุมแนวโน้ม โดยทั่วไปความเร็วของการเสื่อมสภาพจะเพิ่มขึ้นอย่างเห็นได้ชัด ต้องทำการวินิจฉัยละเอียดด้วยเทคนิคการวินิจฉัย

- ขีดสุดของการควบคุมแนวโน้ม – ช่วงเหมาะที่สุด: ดำเนินการฟื้นสภาพในช่วงเวลานี้ การจับว่าช่วงเวลานี้มีเวลาแค่ไหน ก็จะเป็นการกำหนดรอบของการเปลี่ยนชิ้นส่วน เป็นต้น ได้

- ความสามารถในการฟื้นสภาพของเส้นโค้งการเสื่อมสภาพ: การเดินเครื่องที่ถูกต้อง การดูแลเครื่องที่เหมาะสม หากทำสิ่งนี้ไม่ได้ เส้นโค้งจะยุ่งเหยิง ความสามารถในการทำให้เหมือนเดิมสูญเสียไป

- พื้นฐานของการบำรุงรักษาคือการรู้เส้นโค้งของการเสื่อมสภาพของแต่ละชิ้นส่วน แต่มีกรณีที่มีการเปลี่ยนชิ้นส่วนหรือซ่อมบำรุงก่อนที่จะถึงขอบเขตการเสื่อมสภาพของเส้นโค้งนี้ และมีอุปกรณ์ที่คาดคะเนได้ยาก กรณีนั้น สิ่งสำคัญคือการจัดทำระบบข้อมูล ตรวจวัดและบันทึกเอาไว้

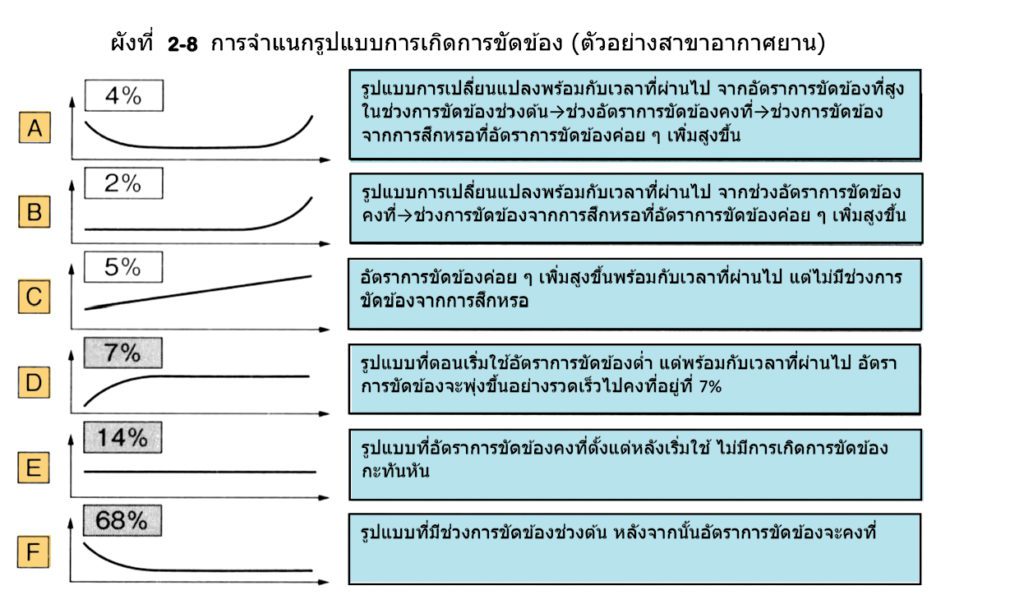

★ รูปแบบการขัดข้องในความเป็นจริง

ในสาขาอากาศยาน เมื่อจำแนกชนิดของเส้นโค้งการขัดข้อง แบ่งได้เป็น 6 ช่วง (ผังที่ 2-8) Bath-tub curve เมื่อเวลาผ่านไปรูปแบบการเกิดการขัดข้องจะน้อยลงราว 10% ผลของการวิเคราะห์จะแตกต่างตามเครื่องจักร แต่มองเห็นได้ไม่ว่าเครื่องจักรไหนไม่มากก็น้อย

เมื่อคิดเช่นนี้ก็จะรู้ว่า ระบบการบำรุงรักษามีทั้งแบบที่การบำรุงรักษาตามแผนมีประสิทธิภาพ และแบบที่การบำรุงรักษาแบบไม่มีแผนมีประสิทธิภาพ ดังนั้น จึงทำให้รู้ว่าการใช้ระบบการบำรุงรักษาแบบเวลาเหมือนกันหมด ไม่ใช่สิ่งที่สมเหตุสมผลเด็ดขาด

เครื่องจักรในความเป็นจริง เช่น มอเตอร์ไฟฟ้าขนาดใหญ่ หรือท่อ ภาชนะ มีอายุ 10-20 ปี การจะค้นหาช่วงที่อัตราการขัดข้องเพิ่มขึ้นทำได้ยาก อย่างเช่น ท่อหรือภาชนะสึกกร่อน การแตกของ diaphragm ของฐานเครื่อง forging เป็นปรากฏการณ์ที่มักปรากฏกับเครื่องจักรแบบ Process Industry อีกด้าน ของที่ความถี่การใช้สูง หมุนเร็ว ชิ้นส่วนเล็ก ชิ้นส่วนจะเสื่อมสภาพเร็วกว่า

จึงจับแนวโน้มการเกิดการขัดข้องได้ง่าย เครื่องจักรแบบประกอบ-แปรรูปจะมีแนวโน้มนี้รุนแรง

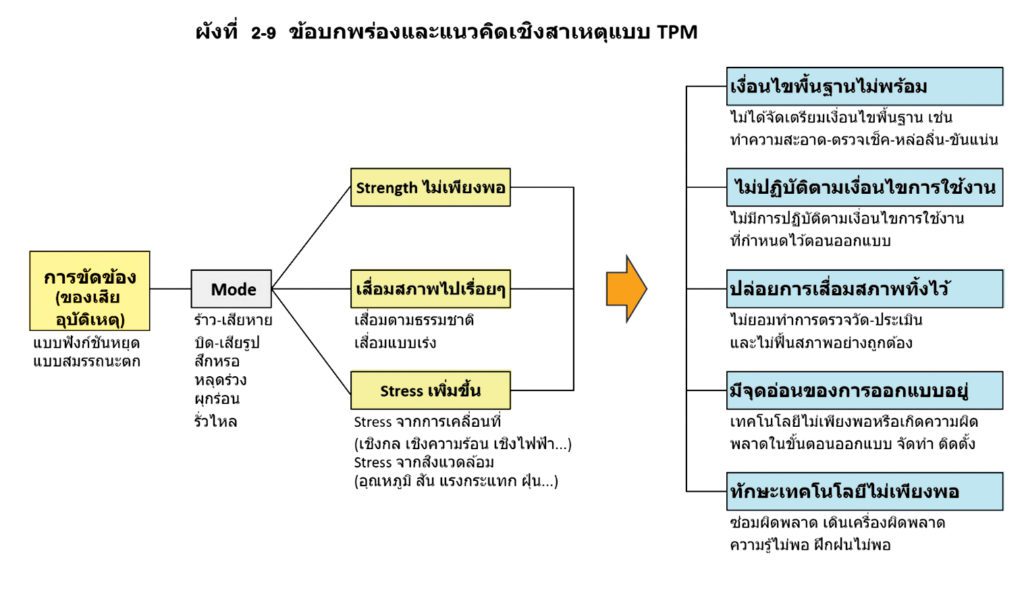

★ ทำไมจึงเกิดการขัดข้อง ? – พฤติกรรมของคนและการขัดข้อง

เมื่อจับตามองที่เครื่องจักร เครื่องจักรจะเกิดการเสื่อมสภาพและพังด้วยตัวเองหรือไม่ จากแนวคิดในบทที่แล้วที่ว่า “การเกิดการขัดข้อง” ความจริงแล้วการเสื่อมสภาพและเสียหายของเครื่องจักร คิดได้ว่าเกิดจากพฤติกรรมของคน ซึ่งปัจจัยนั้นแสดงได้ดังผังที่ 2-9

1. มีการจัดเตรียมเงื่อนไขพื้นฐานพร้อมหรือไม่ ?

เครื่องจักรต้องมีการตรวจเช็คเพื่อยืนยันว่าอยู่ในสภาพที่ปกติ ต้องมีการค้นพบจุดที่ไม่ดีแต่เนิ่น ๆ ต้องมีการหล่อลื่น ขันแน่นอย่างถูกต้องเป็นประจำ เพราะหากไม่ทำเช่นนั้น

การเสื่อมสภาพก็จะดำเนินไปเรื่อย ๆ นั่นหมายถึง มีการปฏิบัติงานตรวจเช็ค หล่อลื่น ขันแน่น เป็นต้นอย่างถูกต้อง เพื่อให้ได้ตามเงื่อนไขการทำงานของเครื่องจักรอย่างถูกต้องหรือไม่ ?

2. มีการปฏิบัติตามเงื่อนไขการใช้งานหรือไม่ ?

มีการปฏิบัติและเดินเครื่องจักรตามเงื่อนไขการใช้งานที่กำหนดในการออกแบบ เช่น ความเร็ว โหลดงานภายในขอบเขตที่ยอมรับได้

3. ไม่ปล่อยการเสื่อมสภาพทิ้งไว้หรือไม่ ?

มีการตรวจวัดการเสื่อมสภาพ เช่น ทำการสังเกตการณ์เครื่องจักร ตรวจเช็คสภาพการเสื่อมสภาพ ตรวจวัดจุดที่จำเป็น หรือไม่ แล้วมีการฟื้นสภาพการเสื่อมสภาพที่ค้นพบในทันทีหรือไม่

4. ใช้โดยที่ยังมีจุดอ่อนของการออกแบบอยู่หรือไม่ ?

มีการใช้เครื่องจักรโดยที่ยังไม่ได้ไคเซ็นจุดอ่อนของเครื่องจักรที่เกิดจากการออกแบบ จัดทำ และติดตั้งหรือไม่ เครื่องจักรที่อยู่ในสภาพแบบนี้ถึงจะบำรุงรักษาไป ก็ไม่สามารถรักษา Strength ตามเงื่อนไขการใช้งานได้ การขัดข้องย่อมเกิดขึ้น

5. มีทักษะ เทคโนโลยีไม่เพียงพอหรือไม่ ?

ทักษะเพื่อการตรวจเช็ค เทคโนโลยีเพื่อการบำรุงรักษา เป็นต้น มีการฝึกอบรม พัฒนาเพื่อการบำรุงรักษาเครื่องจักรอย่างเพียงพอหรือไม่ มีการพัฒนาบุคลากรหรือไม่

ปัจจัยที่มีสาเหตุมาจากคน 5 ประการนี้ความจริงแล้วเป็นสาเหตุของการขัดข้อง การเสื่อมสภาพที่เกิดจากพฤติกรรมของคนที่ไม่เหมาะสมทำให้เสื่อมสภาพเร็วขึ้น

โดยมนุษย์นี้เรียกว่า “การเสื่อมสภาพแบบเร่ง” หากไม่กำจัดการเสื่อมสภาพแบบเร่งนี้ เครื่องจักรจะเกิดการขัดข้องอย่างไม่ได้ตั้งใจ นั่นหมายถึง “การขัดข้อง” ตามนิยามของ JIS คือ “การสูญเสียฟังกชันที่กำหนดของเครื่องจักรอุปกรณ์ ชิ้นส่วน เป็นต้น”

เมื่อดูจากรากศัพท์แล้ว การขัดข้อง ตามตัวคันจิคือ “คนจงใจทำให้เกิดอุปสรรค” หากเราเข้าใจเรื่องนี้ แล้วเปลี่ยนความคิดของคน เปลี่ยนพฤติกรรมได้ การขัดข้องก็จะเป็น “0” ได้

เรียบเรียงโดย อาจารย์ณรงค์เกียรติ นักสอน

ที่ปรึกษา TPM-JIPM